Порядок затяжки головки блока мтз 80

Содержание:

- Моменты затяжки основных резьбовых соединений

- Как затянуть болты ГБЦ без динамометрического ключа

- Клапаны двигателя Д-240 и их регулировка. Зазор клапанов МТЗ-82

- Инструкция по затяжке болтов ГБЦ

- Порядок регулировки

- Проверка и регулировка установочного угла опережения впрыска топлива на дизеле

- Как отрегулировать клапаны на МТЗ-80 и МТЗ-82

- Принцип действия системы зажигания

- Правила проведения затяжки крепления

Моменты затяжки основных резьбовых соединений

Крепеж головки цилиндров

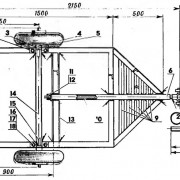

Порядок затяжки болтов крепления головки блока цилиндров.

На рисунке приведен порядок затяжки болтов крепления головки цилиндров. Предварительно установленные болты подтянуть от руки. В дальнейшем болты крепления головки блока цилиндров затягиваются за три приема:

1 прием – болты затянуть моментом 100±10 Н·м (10±1 кгс·м).

2 прием – болты довернуть на 180º±5º.

3 прием – болты довернуть на 90º±5º.

Внимание:

После затяжки болтов крепления головки блока цилиндров, выполненной в три приема, дальнейшего контроля затяжки болтов в эксплуатации не требуется

Резьбовое соединение

Момент затяжки, Н·м (кгс·м)

Крепеж коленчатого вала и шатунно-поршневой группы

Болты крепления крышки коренных подшипников коленчатого вала

Предварительный момент затяжки: 135±15 (13,5±1,5)

Окончательный момент: довернуть болты на 120º±2º

Болты крепления маховика.

Внимание:

Болты используются только 1 раз. Установка болтов второй раз недопустима.

Предварительный момент затяжки: 85 ± 5 (8,5 ± 0,5)

Окончательный момент: довернуть болты на 90º±2º

Болты крепления гасителя крутильных колебаний.

Внимание:

Болты используются только 1 раз

Установка болтов второй раз недопустима.

Предварительный момент затяжки: 85 ± 5 (8,5 ± 0,5)

Окончательный момент: довернуть болты на 90º±2º

Болты крепления крышки шатуна

Предварительный момент затяжки: 70 ± 5 (7 ± 0,5)

Окончательный момент: довернуть болты 115º±2º

Болты крепления форсунок охлаждения поршней

8 – 10 (0,8 – 1,0)

Крепеж внутри картера маховика

Болты крепления корпуса шестерен

80 — 100 (8,0 – 10,0) с нанесением анаэробного герметика Loctite 518 на фланец

Болты крепления масляного насоса

22 — 25 (2,2 – 2,5)

Болты крепления подшипника распределительного вала

50 – 55 (5 – 5,5)

Болты крепления промежуточной шестерни привода пневмокомпрессора

50 – 55 (5 – 5,5)

Болты крепления картера маховика

Ø10мм: 43 — 55 (4,4 – 5,6)

Ø12мм: 80 — 100 (8,0 – 10,0)

с нанесением герметика Loctite 518 на фланец

Крепеж механизма газораспределения

Болты стоек и оси коромысел

Затяжку производить в три приёма:

1. Завернуть на 2 — 3 оборота;

2. Начиная с середины, последовательно перемещаясь в обе стороны, затянуть моментом 20 — 30 (2,0 — 3,0);

3. Начиная слева, последовательно перемещаясь вправо дотянуть моментом 73,54 ± 4,9 (7,5 ± 0,5)

Регулировочные гайки коромысел

50 – 55 (5 – 5,5)

Крепеж топливной аппаратуры

Гайка крепления шестерни привода топливного насоса

195 ± 5 (19,5 ± 0,5)

Болты крепления топливного насоса высокого давления

50 — 55 (5,0 – 5,5)

Болты крепления рампы

45 ± 2 (4,5 ± 0,2)

Болты крепления скоб форсунок в головке цилиндров

Предварительный момент затяжки: 16±1 (1,6± 0,1)

Окончательный момент: довернуть болты на 95º±2º

Гайка штуцера форсунки в головке блока цилиндров

Предварительный момент затяжки: 5 (0,5)

Окончательный момент затяжки: 55 ± 1 (5,5 ±0,1)

Гайки крепления топливопроводов к рампе и штуцеру форсунки

25+8 (2,5+0,8)

При течи топлива затянуть максимальным моментом 50 (5,0)

Болты крепления фильтра тонкой очистки топлива

22 – 25 (2,2 – 2,5)

Болты крепления блока электронного управления

8 – 10 (0,8 – 1,0)

Крепеж крышки головки цилиндров и масляного картера

Болты крепления крышки головки цилиндров

8 – 10 (0,8 – 1,0)

Болты крепления картера масляного

22 — 25 (2,2 ± 2,5) с нанесением герметика Loctite 518 на фланец

Пробка сливного отверстия масляного картера

70 ± 14 (7,0 ± 1,4)

Крепеж навесных агрегатов

Болты крепления кронштейна генератора

50 – 55 (5,0 -5,5)

Болты крепления генератора на кронштейне

50 – 55 (5,0 -5,5)

Болты крепления кронштейна компрессора кондиционера

50 – 55 (5,0 -5,5)

Болты крепления компрессора кондиционера на кронштейне

22 – 25 (2,2 – 2,5)

Болты крепления натяжных роликов

50 – 55 (5,0 -5,5)

Болты крепления пневмокомпрессора

Ø10мм: 50 — 55 (5,0 – 5,5)

Ø14мм: 140 — 160 (14 – 16)

Болты крепления насоса гидроусилителя руля

50 – 55 (5,0 -5,5)

Гайки крепления стартера

80 – 100 (8 – 10)

Болты крепления распределительной водяной трубы на головке

22 – 25 (2,2 – 2,5)

Болты крепления сервисного модуля

22 – 25 (2,2 – 2,5)

Болты корпуса привода вентилятора

Ø 8мм: 22 — 25 (2,2 – 2,5)

Ø10мм: 50 — 55 (5,0 – 5,5)

Болты крепления предпускового электроподогревателя воздуха

22 – 25 (2,2 – 2,5)

Болты рымов двигателя

140 – 160 (14 – 16)

Крепеж выпускного тракта

Болты крепления выпускного коллектора

Предварительный момент затяжки: 20 (2,0)

Окончательный момент затяжки: 50- 55 (5,0 – 5,5)

Гайки крепления турбокомпрессора на выпускном коллекторе

50 — 55 (5,0 – 5,5)

Гайки крепления заслонки моторного тормоза

50 — 55 (5,0 – 5,5)

Как затянуть болты ГБЦ без динамометрического ключа

Цена на профессиональный инструмент, приемлемой точности доходит до 200$, что не по карману простому обывателю. Однако физика дает пользователям право на самостоятельное изготовление «подобия» данного инструмента за умеренную плату.Для этого понадобится:

- стандартный ключ;

- рычаг (труба или другой предмет);

- рулетка или линейка;

- стандартные весы (кантер).

Чтобы затянуть болты без динамометрического ключа, необходимо вспомнить немного физики. Момент затяжки является приложенным усилием к метровому рычагу (кгс.м). Следовательно, требуется замерить длину ключа и разделить 1 на получившееся число. Далее результат умножается на момент затяжки и ответом будет необходимый показатель на весах.

- гайка с требуемым усилием 3 кгс*м;

- рожковый ключ длиной 25 см;

- весы с показателем до 20 кг.

Итого:

- 1/0,25=4;

- 4*3 = 12.

Таким образом, если к ключу присоединить весы, тянуть за крючок требуется с силой 12 кг. Если необходимо закрутить болт с маркировкой в Ньютонах, при помощи стандартного соотношения вычисляется усилие и здесь.

Клапаны двигателя Д-240 и их регулировка. Зазор клапанов МТЗ-82

» Двигатель Д-240 » Клапаны двигателя Д-240 и их регулировка. Зазор клапанов МТЗ-82

Клапаны используются для впуска в цилиндры двигателя воздуха и выпуска из него отработанных газов. Выпускной и впускной клапаны изготавливаются из жаропрочной стали. Уплотнительная область тарелки клапана направлена высокопрочным материалом на основе никеля. Наконечник стержня клапана МТЗ-82 на высоте 3-5 миллиметров изготовлен из легированной стали и приварен к стержню при помощи стыковой сварки. Выпускной клапан имеет диаметр тарелки на 6 мм меньше диаметра впускного клапана. Клапаны перемещаются в направляющих биметаллических втулках, запрессованные в головку блока цилиндров двигателя. Все клапаны плотно прижимаются к своему гнезду при помощи двух пружин (с левым и правым направлением витков). Пружины зажимаются между тарелкой и опорными шайбами. Тарелка соединена с клапаном при помощи пары конических стальных разрезных сухариков. Зазор клапанов МТЗ-82 на непрогретом двигателе должен составлять 0,25 мм.

Регулировка клапанов двигателя Д-240

Проверку и регулировку зазоров следует проводит каждые 480 часов эксплуатации двигателя. Регулировка зазоров в клапанах проводится в следующем порядке:

1. снимите колпак крышки головки блока цилиндров (ГБЦ); 2. проверьте степень затяжки крепления стоек валика коромысел; 3. установите поршень первого цилиндра в верхнюю мертвую точку (ВМТ), после чего оба клапана должны быть закрыты; 4. ослабьте контргайку винта на коромысле регулируемого клапана и, вворачивая или выворачивая винт, при помощи щупа регулируется необходимый зазор между торцом клапана и бойком коромысла. После окончания установки зазора следует завернуть контргайку и еще раз измерить щупом зазор, прокручивая штангу.

Порядок регулировки клапанов

Клапаны регулируются в определенной последовательности, которая соответствует порядку работы дизеля — 1-3-4-2, путем проворачивания коленвала на ½ оборота по часовой стрелки, т. е. после каждого проворачивания вала на половину оборота можно регулировать следующий клапан.

После окончания регулировки и заведите двигатель. Внимательно проследите за работой дизеля: при малых зазорах появляются перебои и белый дым, а при увеличенных — слышны стуки клапанов. Также причиной стуков и перебоев в работе в двигателя может стать поломка пружины клапана.

Фото: Как отрегулировать клапана МТЗ-82

При правильной эксплуатации двигателя отпадает необходимость в притирке клапанов. Однако слабая очистка воздуха и неправильная установка зазоров могут привести к разгерметизации в местах прилегания клапанов к седлам, в следствии чего ухудшится работа двигателя и снизится его мощность. Если прозевать данный дефект, то произойдет подгорание уплотнительных поверхностей клапанов и седел, что приведет к их преждевременному выходу из строя.

Притирка клапанов

В случае появления значительной течи керосина — клапаны необходимо притереть. Это осуществляется данным образом:

1. предварительно очистите и промойте клапан, направляющую втулку и гнездо керосином; 2. нанесите на гнезда клапана слой пасты ГОИ (полировальная паста на основе оксида хрома); 3. подложите под клапан слабую пружину и ручным шуроповертом с присоской притрите его к седлу. Притирка заканчивается, при появлении на фаске клапана сплошного кольцевого пояска шириной 1,5-2 мм. 4. промойте клапан и гнездо керосином и проверьте притирку путем заливания керосина в необходимый выпускной или впускной канал. Если клапаны отлично притерлись, то в течении 2 минут не должна появиться какая-либо течь.

Это интересно: Особенности эксплуатации и обслуживания гидравлики на тракторе МТЗ-82

Инструкция по затяжке болтов ГБЦ

Как уже упоминалось выше, для затяжки головки блока цилиндров пользуемся исключительно динамометрическим ключом. Рожковым или накидным ключами невозможно затянуть ГБЦ с нужным усилием, даже если воспользоваться дополнительными инструментами, ломиком или трубой.

Находящийся возле ручки динамометр показывает, какое усилие было применено при затяжке, а это требование должно быть выполнено точно. Допускается небольшое отклонение от требований, порядка 0,5 кг/м.

После того как взяли динамометрический ключ, запомните второе требование – порядок затяжки болтов (гаек) головки блока цилиндров. Порядок представляет собой определенную схему, которую нужно неукоснительно выполнять.

Первыми затягиваются центральные гайки (болты), а потом постепенно переходим к краю ГБЦ.

Существует несколько схем затяжки головки, и все они правильные. Главное — соблюдать «железное» правило: затягивать болты (гайки) парами от центра к краям. И не старайтесь сразу затягивать полностью, так можно перекосить головку. Затяжку проводите в три этапа: сначала болты (гайки) слегка подтяните, потом сильно подтяните, а затем окончательно сильно затяните. Для первой затяжки динамометр ключа выставите в положение 3 кг/м, дальше-больше. Промежуточная затяжка должна быть «озвучена» характерным потрескиванием. Этот звук означает, что гайка (болт) дотянут правильно. Опытные слесари рекомендуют делать затяжку болтов (гаек по диагонали).

После этого окончательно затяните ГБЦ, и мотор можно эксплуатировать. Динамометрический ключ выставляется в максимальное положение, которого требует руководство по ремонту данного автомобиля.

Важно! После щелчков, при окончательной затяжке, тянуть болты (гайки) дальше нельзя! Это приведёт к срыву резьбы

После затяжки головки блока цилиндров дайте ей «отстояться». Чтобы не терять зря время, можно пока прикрутить коллектора, и другое снятое при разборке оборудование, натянуть цепь и т.д. Подождав 30-40 минут, сделайте контрольную затяжку.

Дело в том, что прокладка, которая ставится между головкой блока цилиндров и самим блоком двигателя, имеет свойство «усаживаться», т. е заполнять неровности и канавки, которые есть на поверхностях ГБЦ и блока, хотя невооруженным глазом они не заметны. Если контрольную затяжку проигнорировать, то в скором будущем прокладку «продавит», и ремонт двигателя придется повторить.

И еще! После небольшого пробега на отремонтированном двигателе (не более 100 км), следует еще раз подтянуть болты (гайки ГБЦ), это нужно обязательно сделать, потому что «на горячую», т. е прогреется, прокладка может еще раз «усесться».

Вот и все инструкции, которые помогут автолюбителю самостоятельно затянуть головку блока цилиндров автомобиля. Главное — не перепутать последовательность затяжки и не допускать рывков при работе динамометрического ключа.

Если следовать нашим советам, то затяжка головки блока цилиндров автомобиля пройдет быстро, сэкономит вам деньги (не придется обращаться на СТО) и обеспечит долгую и надежную работу двигателя автомобиля.

Ещё кое-что полезное для Вас:

- Что делать, если машина глохнет на холостом ходу (холостых оборотах)?

- Руководство по замене направляющих втулок клапанов своими руками

- Притирка клапанов своими руками

Порядок регулировки

Необходимость установки впрыска возникает при замене топливного насоса высокого давления (ТНВД) или его монтаже после ремонта, а также после ремонта поршневой группы дизеля. Регулировку производят при условии исправной топливной аппаратуры, ТНВД и отрегулированном газораспределительном механизме дизеля. Процесс установки состоит из ниже описанных последовательных операций.

Установка первого цилиндра в такте « сжатия »

С правой стороны по ходу движения машины в стенке крепления двигателя к корпусу сцепления, над продольной балкой рамы трактора возле заливной горловины для масла — есть установочный щуп. Своей короткой резьбовой частью он ввёрнут в стенку крепления и длинной безрезьбовой установлен наружу.

При необходимости установки первого цилиндра в положение такта « сжатия » щуп устанавливают в отверстие, длинной частью упирая его в маховик двигателя. Медленно проворачивая коленчатый вал дизеля, находят положение, при котором щуп попадёт в отверстие на маховике и зайдёт в тело детали полностью на 4-5 см

Важно не перепутать установочное отверстие с технологическими, балансировочными сверлениями маховика, которые по своей глубине гораздо меньше. Найденное положение соответствует опережению на 26 ̊ до подхода поршня первого или четвёртого цилиндра в ВМТ

Такое положение соответствует техническим требованиям Д 240 для установки начала впрыска топлива в цилиндр в такте « сжатия ». Для определения, в каком из цилиндров в первом или четвёртом начался такт « сжатия » нужно снять клапанную крышку. Пара закрытых клапанов укажет, в каком из двух цилиндров (первом или четвёртом) начался такт « сжатия ».

Установочный щуп на Д 240

Отсоединение привода насоса

Для установки синхронизации циклов работы двигателя и ТНВД нужно понимать, что соединяющий привод насоса через распределительные шестерни двигателя должен быть разъединён. Соединение привода осуществляется соединением отверстий приводной шестерни насоса 4 с регулировочными отверстиями специальной шайбы 5 по периметру через шлицевую втулку, закреплённую на валу насоса. Доступ к приводу осуществляется вскрытием передней крышки 8 насоса. Для разъединения отворачивают два крепёжных болта 3 с планкой 7 и демонтируют регулировочную шайбу со шлицевой втулки. В этом положении вращение колен вала не будет передаваться через привод распределительных шестерён на вал насоса 6.

Устройство привода ТНВД Д 240

Установка моментоскопа

После определения цилиндра в такте « сжатия » и отсоединения привода на топливный насос устанавливают моментоскоп на соответствующую питающую секцию насоса вместо трубопровода высокого давления, соединяющего секцию с форсункой цилиндра. Для более точного определения начала момента впрыска устанавливают ручной рычаг подачи топлива в максимальное положение. Для определения момента впрыска, при необходимости, прокачивают топливную аппаратуру ручной помпой насоса, удаляя воздух из системы.

Операции установки впрыска

Определение и установка момента подачи топлива

Проворачивая кулачковый вал ТНВД по часовой стрелке, и наблюдая за уровнем топлива в трубке прибора нужно определить положение вала насоса в момент начала подачи топлива в данной секции. Моментом начала подачи будет положение, при котором уровень топлива в трубке прибора начнёт повышаться, сдвигаясь в результате начала цикла подачи, набегая кулачком вала ТНВД на толкатель плунжера соответствующей секции

Очень важно определить, наблюдая за уровнем топлива в моментоскопе, начало этого цикла

Установка положения регулировочной шайбы привода насоса

Определив момент начала впрыска на секции положением вала ТНВД, соединяют привод насоса, устанавливая шлицевую регулировочную шайбу на шлицевую втулку. Крепёжные болты с планкой заворачивают в максимально совпавшие отверстия шайбы и фланца приводной шестерни насоса. При этом болты должны входить свободно без закусывания. Затем устанавливают крышку насоса, затягивая три болта по периметру крышки. Регулировочным центральным винтом в крышке регулируют осевой зазор приводной шестерни. Для этого отворачивают контргайку винта, заворачивают его до упора в планку шайбы и отворачивают на 1/3 или 1/2 оборота, после положение фиксируют контргайкой.

Проверка и регулировка установочного угла опережения впрыска топлива на дизеле

Техобслуживание » Проверка и регулировка установочного угла опережения впрыска топлива на дизеле При затрудненном пуске дизеля, дымном выпуске, а также при замене, установке топливного насоса после проверки на стенде через каждые 120 тыс. км пробега или ремонте дизеля обязательно проверьте установочный угол опережения впрыска топлива на дизеле.

Значения установочного угла опережения впрыска топлива приведены в таблице 13. Таблица 13

| Топливный насос высокого давления | Дизель | |

| Д-245.7Е2 | Д-245.9Е2 | Д-245.30Е2 |

| Установочный угол опережения впрыска топлива, градусов поворота коленчатого вала | ||

| 773.1111005-20.05 | 2,5±0,5 | |

| 773.1111005-20.06 | 3,0±0,5 | |

| 773.1111005-20.07 | 4,0±0,5 |

Рисунок 24. Эскиз контрольного приспособления

- нажимная гайка

- трубка высокого давления

Проверку установочного угла опережения впрыска топлива с топливными насосами, 773 (ОАО «ЯЗДА») производите в следующей последовательности:

- установите поршень первого цилиндра на такте сжатия за 40–50° до ВМТ;

- установите рычаг управления регулятором в положение, соответствующее максимальной подаче топлива;

- отсоедините трубку высокого давления от штуцера первой секции насоса и вместо неё подсоедините контрольное приспособление, представляющее собой отрезок трубки высокого давления длиной 100…120 мм с нажимной гайкой на одном конце и вторым концом, отогнутым в сторону на 150…170° в соответствии с рисунком 24;

- заполните топливный насос топливом, удалите воздух из системы низкого давления и создайте избыточное давление насосом ручной прокачки до появления сплошной струи топлива из трубки контрольного приспособления;

- медленно вращая коленчатый вал дизеля по часовой стрелке и поддерживая избыточное давление в головке насоса (прокачивающим насосом), следите за истечением топлива из контрольного приспособления. В момент прекращения истечения топлива (допускается каплепадение до 1 капли за 10 секунд) вращение коленчатого вала прекратить;

- выверните в соответствии с рисунком 25 фиксатор из резьбового отверстия заднего листа и вставьте его обратной стороной в то же отверстие до упора в маховик, при этом фиксатор должен совпадать с отверстием в маховике (это значит, что поршень первого цилиндра установлен в положение, соответствующее установочному углу опережения впрыска топлива, указанному в таблице 13).

Рисунок 25. Установка фиксатора в отверстие заднего листа и маховика

При несовпадении фиксатора с отверстием в маховике произведите регулировку, для чего проделайте следующее:

- снимите в соответствии с рисунком 26 крышку люка;

- совместите фиксатор с отверстием в маховике, поворачивая в ту или другую сторону коленчатый вал;

- отпустите на 1…1,5 оборота гайки крепления шестерни привода топливного насоса;

- при помощи ключа поверните за гайку валик топливного насоса против часовой стрелки до упора шпилек в край паза шестерни привода топливного насоса;

- создайте избыточное давление в головке топливного насоса до появления сплошной струи топлива из трубки контрольного приспособления;

- поворачивая вал насоса по часовой стрелке и поддерживая избыточное давление, следите за истечением топлива из контрольного приспособления;

- в момент прекращения истечения топлива прекратите вращение вала и зафиксируйте его, зажав гайки крепления полумуфты привода к шестерне привода.

Произведите повторную проверку момента начала подачи топлива.

Отсоедините контрольное приспособление и установите на место трубку высокого давления и крышку люка. Заверните в отверстие заднего листа фиксатор.

Привод топливного насоса

Рисунок 26. Привод топливного насоса

Как отрегулировать клапаны на МТЗ-80 и МТЗ-82

Регулировка клапанов трактора МТЗ-80 и его аналогов (МТЗ-82) — составная и важная задача при техническом обслуживании системы газораспределения дизеля и после его ремонта. Эти действия позволяют улучшить работу двигателя, сократить расход топлива, повысить мощность и КПД. Многое зависит от режима и условий эксплуатации трактора. Качественная работа дизеля отражается на его долговечности и надёжности. При интенсивной эксплуатации двигатель и его составные части получают существенную нагрузку. Она отражается на геометрии многих деталей. Клапана и прочие элементы газораспределительного механизма подвергаются термической нагрузке (сильному нагреву), механическим и динамическим перегрузкам. Вибрация, постоянное движение, перепады температуры.

Содержание работ

Весь смысл операции состоит в получении нужных зазоров между бойками коромысел и торцами стержней регулируемых клапанов. При этом следует точно подтянуть болты крепления цилиндров. Следует помнить, что регулировка клапанов трактора МТЗ-82 (и предшественника МТЗ-80) обязана выполняться в чёткие промежутки времени. Сначала, непосредственно после процедуры обкатки, а потом последующие 480 часов конкретной эксплуатации. Любая разборка цилиндров в последующее время подразумевает аналогичные действия. Явным признаком экстренной настройки может служить стук клапанов. Тогда производят внеплановую регулировку. При ухудшении качества работы двигателя, появления задымлённости медлить с проверкой клапанов не стоит!

Очерёдность работ

При наличии элементарных технических навыков, знания устройства двигателя, умения обращаться с простым слесарным инструментом, эту регулировку можно выполнить самостоятельно. Но главное — строго соблюдать очерёдность действий. Начинать регулировку надо с приготовления доступности к крышке головки блока цилиндров. Потом снимают с крышки цилиндров защитный кожух. После следует контролировать силу затяжки креплений у стоек вала коромысел. При этом поршень первого цилиндра обязан быть в положении ВМТ (верхняя мёртвая точка), а его клапаны плотно прижаты (другими словами — закрыты).

На винте для регулировки необходимо ослаблять контргайку нужного клапана, а после, вкручивая или выкручивая винт, выставляют требуемый по щупу зазор между бойком и торцом. Щуп — это мерка, шаблон с определённым значением величины. Ведь измерить зазор другим, примитивным способом в данных условиях нереально. Выполнив регулировку зазора, надо очень крепко закрутить контргайку и сделать контрольную проверку щупом величины зазора. При этом необходимо прокручивать штангу.

Разумеется, клапаны надо подвергать регулировке в строгой очерёдности по формуле работы цилиндров в двигателе. Первый, третий, четвёртый, второй. Это делают при помощи вращения коленчатого вала на половину оборота, причём по часовой стрелке!

Дополнительные наставления

Запрещается закручивать гайки быстро, туго и резкими движениями. Это делается спокойно и равномерно, в несколько заходов

Важно давать возможность и свободу для перемещения закручиваемых элементов. Так проще правильно выставить их положение

Закручивать крепёж важно на тёплом двигателе. Существует схема очерёдности затяжки болтов головки блока цилиндров. Её можно посмотреть в руководстве по регулировке газораспределительного механизма. Эта схема позволяет произвести затяжку качественно, обеспечив идеальную герметичность двигателю.

Приведённый выше пример описывает самый простой способ регулировки клапанов двигателя. Существуют и альтернативные методы. Например, двукратный метод. Вам понадобится помощник, так как будет необходимо нажимать педаль сцепления и проворачивать маховик, сверяя положение меток, сделанных специально для этой цели.

Помните главное — техника любит уход, заботу, интеллектуальный подход и бережное отношение!

agromania.com.ua

Принцип действия системы зажигания

Система зажигания используется для надёжного и своевременного поджига горючей смеси, поступающей внутрь цилиндра. Состоит она из магнето, свечи зажигания искрового типа и провода под высоким напряжением.

Принцип функционирования данного элемента достаточно прост и надёжен одновременно – рабочая смесь при поступлении в цилиндр пускового двигателя воспламеняется посредством электрозаряда, формируемого между двумя электродами на зажигательной свечи. Для максимально качественного заряда требуется довольно высокое напряжение, примерно в 10-15 кВ, которое создаётся в особом приборе – магнето, совмещающем в себе целый ряд функций – прерывателя, генератора переменного тока и трансформатора.

Правила проведения затяжки крепления

Болты ГБЦ

Соблюдайте правила затяжки креплений:

- Момент затяжки ГБЦ указывается в руководстве к транспортному средству. Следует изучить его, прежде чем выполнять ремонт. Этот показатель отличается не только на разных марках автомобилей, но и на разных моделях машин одного и того же производителя. А все потому, что в одних моторах блок цилиндров изготавливают из чугуна, в других – из алюминиевых сплавов, устанавливают асбестовые и безасбестовые прокладки ГБЦ, которые обладают разным коэффициентом расширения.

- Обтяжка производится последовательно и равномерно. Порядок затягивания болтов головки блока цилиндров также нужно уточнять в рководстве.

- После вкручивания болтов с должным усилием, необходимо осуществить контрольную затяжку через 30-40 минут. Необходимость в этом появляется из-за «усаживания» прокладки после установки. Следует также проверить момент затяжки примерно после 1000 км пробега, потому что из-за высоких нагрузок и повышенных температур увеличивается давление на прокладку, что приводит к ослаблению затяжки болтов со временем, а вероятность прогорания прокладки и ее продавливания увеличивается. Порядок затягивания болтов при дотяжке сохраняется. Если для крепления головки ГБЦ использовался пружинный тип креплений, то выполнять протяжку болтов потом не нужно.

- Затяжку производят в три-четыре этапа, соблюдая порядок: сначала крепежи затягивают слегка, потом сильнее, и, наконец, до конца.

- Если используется динамометрический ключ щелчкового типа, то после появления характерных щелчков затягивать болты больше нельзя.

- Рекомендуется менять болты на новые при каждой разборке двигателя, но на 16-ти клапанных движках можно повторно вкрутить старые крепежи, если их длина составляет менее 95 мм (длину нужно измерить вместе с шайбой). В противном случае крепежные элементы упрутся в дно колодца, а при температурном расширении разобьют отверстие, расколют блок цилиндров либо сломаются сами.