Устройство и виды топливных систем бензиновых и дизельных двигателей

Содержание:

- Воздухоочистители.

- Схема устройства системы питания дизельного ДВС

- Управление работой дизельного двигателя

- Ремонт системы питания дизельного двигателя – как убрать неисправности вовремя?

- Части системы дизельного двигателя, механизм его действия

- Диагностика системы питания дизельного ДВС

- Линия возврата топлива (“обратка”)

- Основные положения

- Принцип функционирования

- Особенности дизельного топлива

- Прямой впрыск топлива – хорошо или плохо?

Воздухоочистители.

Виды

воздушных фильтров для автомобилей

Первый

из них – сухой

инерционный фильтр.

В основе процесса очистки воздуха в нем

лежит центробежная сила. В этом фильтре

воздух движется по спирали, а частицы

пыли по инерции откидываются к стенкам

фильтрующего элемента. Затем скопившаяся

пыль собирается в специальную емкость

или же высасывается с последующим

выбросом наружу. Этот тип фильтров

обычно используется на транспортных

средствах, работающих при большой

степени запыленности – грузовых

автомобилях и сельскохозяйственной

технике. Он позволяет уловить около 70%

крупнозернистой пыли.

Следующий

вид инерционно-масляный

фильтр.

Он состоит из большого цилиндрического

корпуса с налитым на дне маслом, над

которым располагается фильтрующий

элемент. Последний изготавливается из

металлической либо капроновой сетки.

Такой фильтр дважды очищает воздух.

Последний поступает через горловину

или щели сверху корпуса, затем резко

меняет свое направление над маслом. При

этом по инерции частицы пыли оседают в

масло. Для второй очистки воздух

пропускается через сетку, промоченную

маслом, чтобы отфильтровать более мелкую

пыль. Большим «минусом» этого вида

фильтров является пропускание большой

части пыли (1-2%), особенно в условиях

неполных нагрузок (10%). Кроме того, при

работе в загрязненных условиях его

необходимо часто промывать. Потому в

наше время этот вид фильтров можно найти

разве что, на старых «Волгах», «Запорожцах»

и грузовых машинах советского производства.

В остальных же моделях они уступили

место более современным воздушным

фильтрам – бумажным.

Применение

бумажного фильтра снижает степень

износа деталей силового агрегата на

15-20 %. Отметим, что в запыленных условиях

эта цифра достигает 200%.

Основой бумажного

фильтра является

фильтровальная шторка из специальной

пористой бумаги. Она может «ловить»

частицы пыли не только поверхностью,

но и по всему объёму. Кроме того, волокна

бумаги, переплетаясь между собой,

способны задерживать пыль диаметром

до 1 микрона. С целью защиты фильтрующего

элемента от размокания при высокой

влажности или попадании воды, бумага

пропитывается специальной смолой.

Бумага в корпусе фильтра сложена «в

гармошку». Это дает возможность увеличить

площадь фильтрования. Для герметизации

места соединения бумаги и корпуса

уплотняются пластизолем.

В

зависимости от формы, бумажные фильтры

бывают цилиндрические,

бескаркасные, панельные.

В цилиндрических фильтрах иногда

установлен предочиститель, изготовленный

из специального поролона или синтетического

вещества. Он размещается вокруг

фильтровальной шторки. Предочиститель

продлевает «жизнь» фильтрующего элемента

за счет задержки крупнозернистой пыли

и масляных испарений.

И

последний вид автомобильных фильтров

для очистки воздуха – фильтры

с пониженным сопротивлением. Эти

детали имеют минимальное сопротивление

всасываемому воздуху (на 50-60 % меньше,

чем у бумажных изделий). Они могут

изготавливаться в специальном корпусе

или служить сменным элементом для

штатного фильтра. Производятся эти

фильтры из хлопчатобумажной ткани либо

поролона. Перед применением фильтрующий

материал подлежит пропитке специальным

маслом. В отличие от бумажных, фильтры

с пониженным сопротивлением используются

многократно. Но это возможно только в

случае регулярной промывки специальным

шампунем и пропитки специальным маслом.

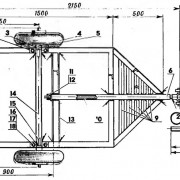

Схема устройства системы питания дизельного ДВС

Система питания дизельного двигателя состоит из следующих базовых элементов:

- топливный бак;

- фильтры грубой очистки дизтоплива;

- фильтры тонкой очистки топлива;

- топливоподкачивающий насос;

- топливный насос высокого давления (ТНВД);

- инжекторные форсунки;

- трубопровод низкого давления;

- магистраль высокого давления;

- воздушный фильтр;

Дополнительными элементами частично становится электронасосы, выпуск отработанных газов, сажевые фильтры, глушители и т.д. Систему питания дизельных ДВС принято делит на две группы топливной аппаратуры:

- дизельная аппаратура для повода топлива (топливоподводящая);

- дизельная аппаратура для подвода воздуха (воздухоподводящая);

Топливоподводящая аппаратура может иметь различное устройство, но сегодня наиболее распространена система разделенного типа. В такой системе топливный насос высокого давления (ТНВД) и форсунки реализованы в виде отдельных устройств. Топливо подается в дизельный двигатель по магистралям высокого и низкого давления.

Дизельное топливо хранится, фильтруется и подается к ТНВД под невысоким давлением посредством магистрали низкого давления. В магистрали высокого давления ТНВД поднимает давление в системе для осуществления подачи и впрыска строго определенного количества топлива в рабочую камеру сгорания дизельного двигателя в заданный момент.

В системе питания дизеля присутствуют сразу два насоса:

- топливоподкачивающий насос;

- топливный насос высокого давления;

Топливоподкачивающий насос обеспечивает подачу топлива из топливного бака, прокачивает горючее через фильтр грубой и тонкой очистки. Давление, которое создает топливоподкачивающий насос, позволяет осуществить подачу топлива по топливопроводу низкого давления к топливному насосу высокого давления.

ТНВД реализует подачу топлива к форсункам под высоким давлением. Подача происходит в соответствии с порядком работы цилиндров дизельного мотора. Топливный насос высокого давления имеет определенное количество одинаковых секций. Каждая из таких секций ТНВД соответствует определенному цилиндру дизельного двигателя.

Данные моторы работают жестко и шумно, имеют небольшой срок службы. В конструкции их системы питания отсутствуют топливопроводы магистрали высокого давления. Указанный тип ДВС не имеет большого распространения.

Вернемся к массовой конструкции дизельного мотора. Дизельные форсунки располагаются в головке блока цилиндров (ГБЦ) дизельного двигателя. Основной их задачей становится точное распыление горючего в камере сгорания двигателя. Топливоподкачивающий насос подает к ТНВД большое количество топлива. Получившиеся избытки горючего и проникающий в систему топливоподачи воздух возвращаются в топливный бак по специальным трубопроводам, которые называются дренажными.

Инжекторные дизельные форсунки бывают двух видов:

- дизельная форсунка закрытого типа;

- дизельная форсунка открытого типа;

Четырехтактные дизельные моторы преимущественно получают форсунки закрытого типа. В таких устройствах сопла форсунки, которые представляют собой отверстие, закрываются особой запорной иглой.

Получается, что внутренняя полость, расположенная внутри корпуса распылителей форсунок, сообщается с камерой сгорания только во время открытия форсунки и в момент впрыска дизельного топлива.

Ключевым элементом в конструкции форсунки выступает распылитель. Распылитель получает от одного до целой группы сопловых отверстий. Именно эти отверстия и образуют факел топлива в момент впрыска. От их количества и расположения зависит форма факела, а также пропускная способность форсунки.

Управление работой дизельного двигателя

Конструктивные требования к работе дизельного двигателя

Вырабатываемая дизельным двигателем мощность Р определяется крутящим моментом на коленчатом вале, передаваемым сцеплению, и частотой вращения коленчатого вала. Крутящий момент на коленчатом вале равняется крутящему моменту, создаваемому в процессе сгорания топлива, за вычетом механических потерь на трение, газообмен и привод вспомогательных агрегатов. Крутящий момент создается в процессе силового цикла, и при наличии достаточного количества воздуха определятся следующими переменными: массой подаваемого топлива, моментом начала сгорания топлива, определяемым началом впрыска, и процессами впрыска и сгорания топлива.

Кроме того, максимальный, зависящий от частоты вращения коленчатого вала крутящий момент ограничен требованиями к ограничению дымности выхлопа, давлением в цилиндрах, тепловой нагрузкой различных компонентов и величиной механической нагрузки всей кинематической цепи привода.

Основная функция системы управления дизельным двигателем

Основной функцией системы управления двигателем является регулирование создаваемого двигателем крутящего момента или, при некоторых условиях, регулирование частоты вращения коленчатого вала в пределах допустимого диапазона (например, оборотов холостого хода).

В дизельном двигателе очистка отработавших газов и подавление шума осуществляются в значительной степени внутри самого двигателя, т.е. путем управления процессом сгорания топлива. Это, в свою очередь, осуществляется системой управления двигателем посредством управления следующими переменными:

- Заряд смеси в цилиндре;

- Объем заряда смеси, подаваемого во время такта впуска;

- Состав заряда смеси (рециркуляция отработавших газов);

- Движение заряда (завихрения на впуске);

- Момент начала впрыска;

- Давление впрыска;

- Распределение впрыска топлива (например, предварительный впрыск, разделенный впрыск топлива и т.д.).

До начала 1980-х годов управление впрыском топлива и зажиганием осуществлялось исключительно при помощи механических устройств. Например, в топливном насосе высокого давления количество подаваемого топлива регулируется в зависимости от нагрузки двигателя и частоты вращения коленчатого вала путем поворота плунжера насоса, имеющего спиральную канавку. В случае механического регулирования начало впрыска/подачи топлива регулируется при помощи центробежного регулятора (зависимого от скорости вращения). Также применялись гидравлические системы регулирования, в которых количество топлива менялось посредством регулирования давления в зависимости от нагрузки и частоты вращения коленчатого вала.

Точность регулирования

В настоящее время, в связи со строгими требованиями законодательства в отношении ограничения токсичности выбросов, требуется очень точное регулирование количества впрыскиваемого топлива и момента начала впрыска в зависимости от таких переменных, как температура, частота вращения коленчатого вала, нагрузка и высота над уровнем моря. Это может быть обеспечено только при помощи электронных систем управления. Сегодня электронные системы управления полностью вытеснили механические. Это единственный метод управления, позволяющий осуществлять непрерывный мониторинг функций системы впрыска топлива, влияющих на содержание вредных веществ в выбросах автомобиля. В некоторых случаях законодательство требует также наличия системы бортовой диагностики.

Регулирование количества впрыскиваемого топлива и момента начала впрыска осуществляется системами EDC (электронная система управления дизельным двигателем) при помощи электромагнитных клапанов высокого или низкого давления, или иных исполнительных устройств. Регулирование подачи топлива, т.е. количества топлива на один градус поворота коленчатого вала, может осуществляться косвенным образом, например, при помощи сервоклапана и регулирования величины подъема игольчатого клапана.

Ремонт системы питания дизельного двигателя – как убрать неисправности вовремя?

Когда окончательно выявлены неисправности, необходимо планировать их исправление. Для этого проводятся различные виды технического обслуживания, и в первую очередь контролируется работа фильтров, из которых удаляется отстой, и промываются фильтрующие элементы. При более серьезных неисправностях необходимо производить ремонт.

Самые простые действия по ремонту заключаются в проверке и очистке засоренного воздухоочистителя. Низкое давление топлива в магистрали проверяется с помощью контрольного манометра, который подключается между топливным насосом и фильтром для тщательной (тонкой) очистки. Работа насоса для подкачки топлива под высоким давлением должна обеспечить ровную дозированную подачу топлива ко всем форсункам по очереди.

При проведении следующего технического обслуживания этот насос может сниматься и диагностироваться на специальном стенде, после чего проводятся необходимые настройки и регулировочные работы. Своевременное выполнение всех мероприятий и рекомендаций позволит избежать аварий и поломок на пути следования автомобиля.

Главная →

Обслуживание и Ремонт → Двигатель →

Части системы дизельного двигателя, механизм его действия

Дизель состоит из:

- бака для горючего,

- насоса, подкачивающего дизтопливо,

- фильтров,

- топливного насоса, который подает горючее под высоким давлением,

- свечи накаливания

- основной части двигателя, которой является форсунка.

Подкачивающий насос отвечает за забор дизельного топлива из бака и отправляет его в топливный насос, а сам этот насос для подачи горючего под давлением – состоит из нескольких секций (их столько же, сколько двигатель ДВС имеет цилиндров – одна секция отвечает за обслуживание одного цилиндра).

Устройство насоса для подачи горючего под воздействием давления таково: внутри него по низу во всю длину располагается вал с кулачками, который совершает вращения от распредвала мотора. Кулачки воздействуют на толкатели, заставляющие функционировать плунжер (поршень). Поднимаясь, плунжер способствует давлению горючего в цилиндре. Таким образом и происходит выталкивание горючего посредством ТНВД в ту главную рабочую часть двигателя, которой и является форсунка.

Поступающему в магистраль дизельному топливу необходимо давление, чтобы продвинуться к форсунке для распыления через нее. Для этого и нужен поршень – он захватывает горючее внизу и продвигает к секционной верхушке. Поступающее под напором – горючее уже может качественно распыляться в камере сгорания. В этом насосе сила давления достигает 2000 атмосфер.

Одна из функций плунжера – контролировать объем подачи дизтоплива на форсунку своей двигающейся частью, открывающей и закрывающей канальца внутри него, эта часть соединяется с педалью, отвечающей за подачу газа в салоне машины. То, насколько открыты каналы подачи горючего и его объем – обусловлено углом, под которым повернут поршень. Его поворот осуществляет рейка, соединяющаяся с педалью газа.

Вверху насоса, подающего под давлением горючее, расположен клапан, он устроен так, чтобы открываться под давлением и захлопываться, если оно мало. Таким образом, когда поршень внизу, клапан – в захлопнутом положении, и горючее из шланга, к которому подсоединена форсунка, поступать в насос не может. Давление, образующееся в секции, достаточно для впрыскивания горючего в цилиндр, тогда топливо и доставляется по шлангу в форсунку, а она – производит распыление его в цилиндре.

Диагностика системы питания дизельного ДВС

Диагностика системы питания дизельного двигателя проводится в специальных сервисных центрах направлена на выявление и устранение следующих неисправностей: износа поверхности цилиндров, шестеренок, звездочек, коленчатого вала, ТНВД, засорение радиатора, воздушного фильтра, каналов охлаждения, масляных каналов, повреждения маховика, клапанов и т.д.

Неисправности могут возникать самые различные. Их своевременное выявление позволит двигателю служить дольше. Основные признаки, по которым можно понять, что существует неисправность следующие: двигатель не запускается, не развивает заявленную мощность, дымит сильно, при работе возникают постукивания.

Линия возврата топлива (“обратка”)

Топливные системы

Как правило, имеет постоянную производительность, то есть закачивает топливо из бака в рампу под постоянным давлением. Двигатель же работает на разных режимах, потребляя разное количество топлива, в зависимости от его нагрузки. Таким образом, возникает необходимость контролировать давление и количество топлива в топливной рампе.

Этим занимается , который сливает излишки топлива обратно в бак через линию возврата топлива, так называемую “обратку”. В настоящий момент существует два вида топливных систем, отличающихся наличием или отсутствием линии возврата топлива (обратной магистрали).

- Система подачи топлива с линией возврата. Топливо, которое не было впрыснуто форсункой, является избыточным и оно возвращается обратно в бак через регулятор, который расположен на топливной рампе, и линию возврата. Таким образом в топливном коллекторе поддерживается постоянное давление.

- Топливная система без линии возврата. Регулятор давления топлива в таких системах обычно устанавливается в модуле погружного топливного насоса. Избыточное топливо, подаваемое насосом, возвращается обратно в бак через короткую линию возврата. При этом в топливную рампу подается только то количество топлива, которое впрыскивается форсунками. Данная система имеет следующие преимущества – меньшая стоимость и меньший подогрев топлива в баке.

Основные положения

Дизельная силовая установка является двигателем внутреннего сгорания, поршневого типа, процесс смесеобразования в котором происходит внутри цилиндра, а воспламенение смеси осуществляется за счет сжатия. Этим агрегат отличается от бензинового, для воспламенения смеси которого, необходимо применение внешнего источника, искровую свечу, либо тепловой элемент.

Ещё один процесс, протекающий в двигателе, с отличаем от его собрата, является процесс смесеобразования. В бензиновом агрегате смесеобразование протекает за пределами цилиндра, в специальном устройстве, смешивающем бензин и воздух, затем перемещается в трубопровод и завершается в цилиндре, во время процессов впуска и сжатия.

Принцип функционирования

Чтобы понимать, что такое дизель и чем обусловлены его функциональные особенности, необходимо рассмотреть принцип работы. Приведенная выше классификация поршневых ДВС основана на количестве тактов, входящих в рабочий цикл, которые выделяют по величине угла поворота коленчатого вала.

Следовательно, рабочий цикл четырехтактных двигателей включает 4 фазы.

Впуск. Происходит при повороте коленвала от 0 до 180°. При этом воздух проходит в цилиндр через открытый на 345-355° впускной клапан. Одновременно с ним во время поворота коленвала на 10-15° открыт выпускной клапан, что называют перекрытием.

Сжатие. Поршень, двигаясь вверх при 180-360°, сжимает воздух в 16-25 раз (степень сжатия), а впускной клапан закрывается в начале такта (при 190-210°).

Рабочий ход, расширение. Происходит при 360-540°. В начале такта до достижения поршнем верхней мертвой точки топливо подается в горячий воздух и воспламеняется. Это особенность дизельных двигателей, отличающая их от бензиновых, где происходит опережение зажигания. Выделяющиеся при этом продукты горения толкают поршень вниз. При этом время сгорания топлива равно времени его подачи форсункой и длится не дольше продолжительности рабочего хода. То есть при рабочем процессе давление газов постоянно, вследствие чего дизели развивают больший крутящий момент

Также важной особенностью таких моторов является необходимость обеспечения избытка воздуха в цилиндре, так как пламя занимает небольшую часть камеры сгорания. То есть отличается пропорция топливовоздушной смеси.

Выпуск

При 540-720° поворота коленвала открытый выпускной клапан поршень, двигаясь вверх, вытесняет выхлопные газы.

Двухтактный цикл отличается укороченными фазами и единым процессом газообмена в цилиндре (продувкой), происходящей между концом рабочего хода и началом сжатия. При движении поршня вниз продукты горения удаляются через выпускные клапаны или окна (в стенке цилиндра). Позже открываются впускные окна для поступления свежего воздуха. Когда поршень поднимается, все окна закрываются, и начинается сжатие. Чуть ранее достижения ВМТ впрыскивается и воспламеняется топливо, начинается расширение.

Из-за сложности обеспечения продувки вихревой камеры двухтактные моторы бывают только с непосредственным впрыском.

Производительность таких двигателей выше в 1,6-1,7 раз, чем характеристики дизеля четырехтактного типа. Ее прирост обеспечивается вдвое более частым осуществлением рабочих ходов, но частично сокращается из-за их меньшей величины и продувки. Вследствие удвоенного количества рабочих ходов двухтактный цикл особо актуален в случае невозможности увеличения частоты вращения.

Основной проблемой таких двигателей является продувка из-за ее непродолжительности, что невозможно компенсировать без снижения эффективности за счет укорочения рабочего хода. К тому же невозможно разделить выхлоп и свежий воздух, из-за чего часть последнего удаляется с отработанными газами. Данную проблему можно решить путем обеспечения опережения выпускных окон. В таком случае газы начинают удаляться до продувки, и после закрытия выпуска цилиндр дополняется свежим воздухом.

К тому же при использовании одного цилиндра возникают сложности с синхронностью открытия/закрытия окон, поэтому существуют двигатели (ПДП), в которых каждый цилиндр имеет два поршня, движущихся в одной плоскости. Один из них контролирует впуск, другой – выпуск.

По механизму осуществления продувку подразделяют на щелевую (оконную) и клапанно-щелевую. В первом случае окна служат и впускными и выпускными отверстиями. Второй вариант предполагает их использование в качестве впускных отверстий, а для выпуска служит клапан в головке цилиндра.

Обычно двухтактные дизели применяют на тяжелых транспортных средствах вроде кораблей, тепловозов, танков.

Особенности дизельного топлива

Большинство требований к системе питания дизельного мотора выдвигается с учетом того, что дизельное топливо имеет ряд специфических особенностей. Горючее такого рода представляет собой смесь керосиновых и газойлевых соляровых фракций. Дизельное топливо получают после того, как из нефти реализуется отгон бензина.

Дизельное топливо обладает целым рядом свойств, главным из которых принято считать показатель самовоспламеняемости, который оценивается цетановым числом. Представленные в продаже виды дизельного топлива имеют цетановое число на отметке 45–50. Для современных дизельных агрегатов наилучшим топливом является горючее с большим показателем цетанового числа.

Система питания дизельного ДВС обеспечивает подачу хорошо очищенного дизельного топлива к цилиндрам, ТНВД сжимает горючее до высокого давления, а форсунка подает его в распыленном на мельчайшие частицы виде в камеру сгорания. Распыленное дизельное топливо смешивает с горячим (700–900 °С) воздухом, который нагревается до такой температуры от высокого сжатия в цилиндрах (3–5 МПа) и самовоспламеняется.

Обратите внимание, рабочая смесь в дизельном моторе не поджигается отдельным устройством, а воспламеняется самостоятельно от контакта с разогретым воздухом под давлением. Эта особенность сильно отличает дизельный ДВС от бензиновых аналогов

Дизельное топливо имеет еще и более высокую плотность сравнительно с бензином, а также обладает лучшей смазывающей способностью

Не менее важной характеристикой выступает вязкость, температура застывания и чистота дизельного топлива. Температура застывания позволяет делить топливо на три базовых сорта горючего: летнее дизельное топливо, зимний дизель и арктическое дизельное топливо

Прямой впрыск топлива – хорошо или плохо?

Двигатели с непосредственным впрыском (также используется термин «прямой впрыск», или GDI) начали появляться на автомобилях не так давно. Однако технология набирает популярность и все чаще встречается на моторах новых автомобилей. Сегодня мы в общих чертах постараемся ответить, что такое технология непосредственного впрыска и стоит ли ее опасаться?

Для начала стоит отметить, что главной отличительной особенностью технологии является расположение форсунок, которые размещены непосредственно в головке блока цилиндров, соответственно, и впрыск под огромным давлением происходит напрямую в цилиндры, в отличие от давно зарекомендовавшей себя с лучшей стороны системы впрыска горючего во впускной коллектор.

Прямой впрыск впервые был испытан в серийном производстве японским автопроизводителем Mitsubishi. Эксплуатация показала, что среди плюсов главными преимуществами стали экономичность – от 10% до 20%, мощность – плюс 5% и экологичность. Основной минус – форсунки крайне требовательны к качеству топлива.

Стоит также отметить, что схожая система уже долгие десятилетия успешно устанавливается на дизельные двигатели. Однако именно на бензиновых моторах применение технологии было сопряжено с рядом трудностей, которые до сих пор не были окончательно решены.

В видео с YouTube-канала «Savagegeese» объясняется, что такое прямой впрыск и что может пойти не так в ходе эксплуатации автомобиля с данной системой. В дополнение к главным плюсам и минусам в видеоролике также объясняются тонкости профилактического обслуживания системы. Кроме того, в ролике затрагивается тема систем впрыска во впускные каналы, которые можно в изобилии наблюдать на более старых моторах, а также моторы, которые используют оба метода впрыска горючего. Наглядно используя диаграммы Bosch, ведущий объясняет, как все это работает.

Чтоб узнать все нюансы, предлагаем посмотреть видео ниже (включение перевода субтитров поможет разобраться, если вы не очень хорошо знаете английский). Для тех, кому не слишком интересно смотреть, об основных плюсах и минусах непосредственного впрыска бензина можно прочитать ниже, после видео:

Итак, экологичность и экономичность – благие цели, но вот чем чревато использование современной технологии в вашем автомобиле:

Минусы

1. Очень сложная конструкция.

2. Отсюда вытекает вторая важная проблема. Поскольку молодая бензиновая технология подразумевает внесение серьезных изменений в конструкцию головок цилиндров двигателя, конструкцию самих форсунок и попутное изменение иных деталей мотора, к примеру ТНВД (топливный насос высокого давления), стоимость автомобилей с непосредственным впрыском топлива выше.

3. Производство самих частей системы питания также должно быть крайне точным. Форсунки развивают давление от 50 до 200 атмосфер.

Прибавьте к этому работу форсунки в непосредственной близости со сгораемым топливом и давлением внутри цилиндра и получите необходимость производства очень высокопрочных компонентов.

4. Поскольку сопла форсунок смотрят в камеру сгорания, все продукты сгорания бензина также осаждаются на них, постепенно забивая или выводя форсунку из строя. Это, пожалуй, самый серьезный минус использования конструкции GDI в российских реалиях.

5. Помимо этого необходимо очень тщательно следить за состоянием двигателя. Если в цилиндрах начинает происходить угар масла, продукты его термического распада достаточно быстро выведут из строя форсунку, засорят впускные клапаны, образовав на них несмываемый налет из отложений. Не стоит забывать, что классический впрыск с форсунками, расположенными во впускном коллекторе, хорошо очищает впускные клапаны, омывая их под давлением топливом.

6. Дорогой ремонт и необходимость профилактического обслуживания, которое тоже недешевое.

Помимо этого, в видео также объясняется, что при ненадлежащей эксплуатации на автомобилях с прямым впрыском могут наблюдаться загрязнение клапанов и ухудшение производительности, в особенности на турбированных двигателях.

Плюсы

1. Экологичность.

2. Экономичность (правда, здесь нужно сделать оговорку: реальная экономия бензина доступна в условиях, близких к идеальным) – экономия 5-10%.

3. Немного более высокая мощность.

4. GDI при непосредственном попадании топлива в цилиндр охлаждает головку поршня.

5. Происходит лучшее смешение топливовоздушной смеси в цилиндрах.

6. Меньше детонация.

7. Требуется гораздо меньше топлива, смесь при определенных условиях работы мотора может обедняться до 30:1

8. Процесс работы двигателя точнее контролируется при помощи компьютера.