Момент затяжки гбц змз 406 двигатель газель динамометрическим ключом

Содержание:

- Применяемый инструментарий

- Устройство и принцип работы динамометрического ключа

- Рис. 1.66. Установка поршневых колец на поршень

- Вставить поршни в цилиндры следующим образом:

- Сборка

- Последствия халатности

- Регулировка затяжки

- Как затянуть болты ГБЦ без динамометрического ключа

- Определение момента затяжки

- Порядок затяжки болтов ГБЦ

- Снятие и ремонт головки блока цилиндров двигателя змз 406

- Двигатель ЗМЗ–4062

- Работа с динамометрическим ключом

Применяемый инструментарий

Производители предлагают различные типы ключей, помогающих лимитировать усилие затягивания резьбовых соединений. Наиболее часто встречаются три типа динамометрических ключей:

- щелчковые (механические);

- стрелочные (аналоговые);

- электронные (цифровые).

Автомобилисты подбирают оптимальные по характеристикам модели. Иной раз, сделать правильный выбор помогают советы знакомых или статьи в интернете.

Щелчковый

Свое название ключ получил благодаря издаваемому специфическому звуку. Такая трещетка является востребованной в небольших автомастерских или у водителей, предпочитающих проводить ремонт самостоятельно.

Устройство и принцип работы динамометрического ключа

Для начала разберемся с единицами измерения. Крутящий момент измеряется в ньютонах на метр (Н.м. или Nm). Чтобы пользоваться этой величиной на практике, достаточно запомнить простое определение из школьного курса физики: 10 Н.м. означает усилие в 1 кг, приложенное к рычагу длиной 1 метр.

Любая шкала динамометрического ключа размечена именно по такому принципу.

Рассмотрим различные конструкции инструмента.

Это самый недорогой вариант исполнения, удобен и прост в использовании. На рукоятке расположена шкала с разметкой значения крутящего момента.

К наконечнику с квадратом (для установки торцевых головок) прикреплено две тяги: рычаг и стрелка. При затягивании крепежа, рукоятка изгибается на тарированный угол.

В результате происходит смещение шкалы относительно неподвижной стрелки. Механик фиксирует требуемое значение в ньютонах на метр, и в нужный момент прекращает затяжку.

Преимущество – низкая стоимость и возможность контроля результата «в реальном времени». Недостатки также имеются:

- достаточно высокая погрешность – до 8%;

- качество работы сильно зависит от твердости рук оператора. Высокая вероятность перетянуть гайку.

Тем не менее, работать таким инструментом можно, и он достаточно часто встречается в гаражах автолюбителей.

Индикаторного типа

Принцип работы такой же, как у стрелочного, но отображение результата более точное. Головка имеет поворотный механизм со спиральной пружиной. К нему механически присоединен стрелочный прибор со шкалой, размеченной в Н.м.

Поворачивая рычаг, слесарь создает усилие, отклоняющее поворотный механизм. Крутящий момент отображается стрелочным индикатором. Пользоваться таким динамометрическим ключом удобно лишь в открытом пространстве – когда индикатор контролируется визуально.

Если необходимо затянуть крепеж в скрытой полости – лучше выбрать инструмент с фиксацией стрелки. После снятия нагрузки, индикатор сохраняет показания, затем стрелка сбрасывается до нулевой отметки с помощью кнопки.

Затяжка происходит поэтапно: с постепенным наращиванием усилия. Погрешность такого динамометрического ключа обычно не превышает 6%.

Электронный индикатор

На первый взгляд, технология такая же, как у стрелочного инструмента. Пружинный механизм в головке фиксирует крутящий момент, который отображается на электронном табло.

Простейшие экземпляры так и работают. Но если вы хотите пользоваться динамометрическим ключом максимально эффективно – лучше приобрести комплект с дополнительными функциями.

Какие опции могут быть на электронном табло?

- выбор единиц измерения (Н.м., Кг/см, Кг/м, и др.);

- фиксация максимального результата (сбрасывается кнопкой);

- звуковая индикация.

На последнем параметре остановимся подробнее: Вы заранее устанавливаете предел срабатывания. При достижении заданного значения крутящего момента, звучит зуммер. Инструментом с такой опцией удобно пользоваться при ограниченном доступе, когда работа выполняется фактически «на ощупь».

Погрешность порядка 5%-6%, при визуальном контроле за результатом, точность затяжки по-прежнему зависит от твердости руки.

Инструмент лишь показывает усилие, прилагаемое к рукоятке

Ограничений по затяжке нет, поэтому при неосторожном обращении, можно повредить обслуживаемый узел. При работе с ответственным крепежом (головки блока цилиндров, впускной и выпускной коллекторы, механизмы ГРМ) надо быть предельно внимательным

Щелчковый механизм

Такой прибор напоминает обыкновенную трещотку для торцевых головок. Внешнее отличие – более толстая рукоятка с нанесенными делениями шкалы.

Это классика жанра – используется как в мастерских по ремонту автомобилей, так и в личных гаражах. Пользоваться динамометрическим ключом с щелчковым механизмом можно, не опасаясь повредить крепеж или устанавливаемую деталь.

При достижении установленного значения крутящего момента, срабатывает ограничитель. Перетянуть гайку (болт) не получится.

Рис. 1.66. Установка поршневых колец на поршень

Вставить поршни в цилиндры следующим образом:

-

сориентировать шатунно-поршневую группу таким образом, чтобы надпись

«FRONT» (перед) на бобышке поршня была обращена в сторону передней части

блока цилиндров; -

протереть салфеткой постели шатунов и их крышек, протереть и вставить в

них вкладыши; -

повернуть коленчатый вал так, чтобы кривошипы первого и четвертого

цилиндров заняли положение, соответствующее НМТ; -

смазать вкладыши, поршень, шатунную шейку вала и первый цилиндр чистым

маслом для двигателя; -

развести замки колец на угол 120° (ориентировочно) друг к другу, при

этом стык пружинного расширителя должен быть размещен напротив замка

коробки маслосъемного кольца до установки кольца на поршень.

Рекомендуется не располагать замки колец в плоскости, перпендикулярной

оси пальца; -

надеть на болты шатунов предохранительные наконечники, с помощью

специальной оправки с внутренней конусной поверхностью сжать кольца и

вставить поршень в цилиндр (рис. 1.67).

Сборка

Собирают головку блока в порядке, обратном разборке. Перед установкой смазать моторным маслом маслоотражательные колпачки, стержни клапанов и ось коромысел клапанов. Устанавливают клапаны в соответствии с метками, сделанными при разборке.

Прокладку корпуса термостата и прокладку задней крышки головки блока установить на герметик типа «Гермесил».

При установке головки блока рекомендуется заменить прокладку головки блока.

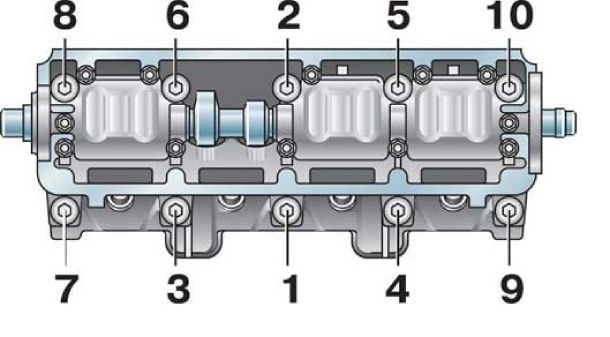

Установка головки блока производится в порядке, обратном снятию. Порядок затяжки болтов крепления головки блока показан на рис.

Последовательность затяжки болтов крепления головки блока цилиндров. Момент затяжки 83–90 Н·м (8,3– 9,0 кгс·м). После установки головки блока отрегулировать зазоры в приводе клапанов.

Последствия халатности

Ремонтируя любой узел нельзя пренебрежительно относиться к соединительным элементам с резьбой. Основные моменты:

Неправильный момент затяжки. При недостаточном затягивании выхлопные газы будут попадать в каналы охлаждения. При избыточном нарушается резьба в блоке или получается зажим распределительных валов.

-

Замена сальников коленвала своими руками: пошаговая инструкция как заменить передний и задний сальник (90 фото + видео)

-

Как заменить направляющие втулок клапанов — пошаговый мастер-класс как заменить своими руками направляющие правильно (95 фото)

-

Ремонт карбюратора — основные неполадки и варианты устранения проблем. 125 фото пошаговых инструкций как своими руками отремонтировать карбюратор

Болты подобранные неправильного назначения. Они должны обладать резьбой с мелким шагом. Применяя другие, повреждается резьба в блоке. Помимо этого, положенные болты высокопрочные, подверженные термической обработке.

Применение не соответствующего ключа. Им можно сгладить углы крепежных элементов, что будет препятствовать должной затяжке и создаст проблемы с будущем демонтажем.

Регулировка затяжки

Итак, если решили заняться затяжкой винтов ГБЦ и регулировкой момента, то нужно соблюдать определенный порядок и последовательность. Болты крепления ГБЦ не должны быть слишком затянуты или не дотянуты. Усилие нужно прикладывать, но не увлекаться. Если не имеете опыта, то за помощью лучше обратиться к профессионалам.

Инструменты

Динамометрический ключ, необходимый для затягивания элементов ДВС Несмотря на то что этот процесс ремонтных работ требует особенного индивидуального подхода, подготовка к нему проходит быстро. Все потому что для этого не надо подготавливать целый набор инструментов. Если решили заняться этим самостоятельно, то понадобится приготовить только динамометрический ключ.

В хозяйстве такой ключ вряд ли получится найти, придется его приобретать в магазине. Сегодня средняя стоимость такого инструмента составляет около 800 рублей (250 гривен). Это более дешевый вариант. Можно приобрести и профессиональный ключ, его стоимость составляет около 1 500 рублей (500 гривен) и больше.

Схема затяжки

Так выглядят штифты головки двигателя Рассмотрим схему процесса. Сразу же отметим, процедура затяжки осуществляется в несколько этапов, каждый имеет определенные шаги. При первом этапе порядок действий такой:

- Если не знаете, какой должен быть порядок затяжки, то все элементы необходимо закрепить моментом 3,5 — 4,1 кгс*м;

- На следующем этапе эти элементы нужно закрепить, чтобы момент составлял 10,5 — 11,5 кгс*м;

- Последний, одиннадцатый болт нужно закрутить моментом 3,5 — 4,0 кгс*м.

Что касается второго этапа работ, то он осуществляется в несколько шагов:

- Сначала нужно соблюдать момент обтяжки, он должен составлять 2,0 кгс*м;

- После этого элементы ГБЦ необходимо провернуть на 90 градусов;

- Затем следует еще раз довернуть их на 90 градусов.

Этапы

Номерами отмечены винты под демонтированной крышкой блока, которые надо затянуть Рассмотрим поэтапную инструкцию по затягиванию болтов. Как сказано выше, она будет индивидуальна для каждого транспортного средства. Поэтому, если хотите заняться этим делом самостоятельно, то вам в любом случае необходима сервисная книжка к своему авто. В частности, вам потребуется:

- ознакомиться с процессом и схемой затягивания винтов ГБЦ в своей машине;

- также необходимо знать время силы для затягивания винтов ГБЦ;

- ознакомиться со штифтами, которые используются для затягивания, возможно, они имеют специфическую форму или другие нюансы, которые следует учесть.

Процесс затягивания штифтов головки при помощи динамометрического ключа Как сказано выше, процедура по затягиванию штифтов ГБЦ происходит в несколько этапов. Рассмотрим этот процесс на примере автомобиля ВАЗ 2109:

- Все регулировочные штифты следует затянуть таким образом, чтобы момент был равен 2,0 кгс*м.

- Затем эти же винты нужно закрепить. Для этого момент должен быть равен примерно 8 кгс*м.

- Все винты следует провернуть, но не более, чем на 90 градусов.

- Затем нужно довернуть штифты не более, чем на 90 градусов.

Как затянуть болты ГБЦ без динамометрического ключа

Цена на профессиональный инструмент, приемлемой точности доходит до 200$, что не по карману простому обывателю. Однако физика дает пользователям право на самостоятельное изготовление «подобия» данного инструмента за умеренную плату.

Для этого понадобится:

- стандартный ключ;

- рычаг (труба или другой предмет);

- рулетка или линейка;

- стандартные весы (кантер).

Чтобы затянуть болты без динамометрического ключа, необходимо вспомнить немного физики. Момент затяжки является приложенным усилием к метровому рычагу (кгс.м). Следовательно, требуется замерить длину ключа и разделить 1 на получившееся число. Далее результат умножается на момент затяжки и ответом будет необходимый показатель на весах.

- гайка с требуемым усилием 3 кгс*м;

- рожковый ключ длиной 25 см;

- весы с показателем до 20 кг.

Итого:

- 1/0,25=4;

- 4*3 = 12.

Таким образом, если к ключу присоединить весы, тянуть за крючок требуется с силой 12 кг. Если необходимо закрутить болт с маркировкой в Ньютонах, при помощи стандартного соотношения вычисляется усилие и здесь.

Определение момента затяжки

Рассмотрим порядок определения момента затяжки с помощью динамометрического ключа. Динамометрический ключ можно разделить на несколько видов.

Стрелочный ключ

Самый простой в использовании вид ключа. Принцип его работы основан на отклонении рычага со шкалой относительно неподвижного указателя. Ручка торсион используется для передачи усилия на крепежное изделие. Стрелка указатель с одной стороны прикреплена к головке ключа, а с другой стороны свободна и служит указателем, который показывает значение крутящего момента в определённый момент времени.

Из плюсов можно выделить:

- низкую стоимость изделия;

- шкала работает в обе стороны. Она позволяет закручивать крепежные изделия как с правой, так и с левой резьбой.

Из недостатков можно выделить:

- низкую точность (погрешность измерений составлять от 4 до 10%);

- данные ключи нельзя отрегулировать и, в связи с этим они со временем изнашиваются и теряют точность измерений, что делает их непригодным к использованию;

- крайне сложно работать в труднодоступных местах, потому что необходимо всегда следить за затяжкой по стрелке указателю;

- отсутствует храповый механизм, как у ключа трещотки, в связи с этим ключ приходится всегда переставлять заново;

Предельный ключ (белковый)

Конструкция данного динамометрического ключа показана на картинке. В данном ключе есть специальный механизм, который даёт установить на нём необходимый крутящий момент и передать его на закручиваемый элемент. Также у данного ключа есть храповый механизм, как у обычной ;трещотки. Необходимый момент затяжки можно выставить при помощи шкал, расположенных на корпусе изделия. Как только при закручивании необходимый момент затяжки будет достигнут, прозвучит щелчок и сработает фиксатор, который не позволит превысить выставленную силу момента. Предельный ключ очень удобен в работе, так как при его использовании необходимо просто закручивать соединение до щелчка. Данные ключи имеют большой диапазон крутящего момента (от 5 до 3000 Нм). Размеры присоединительных приводов от 1/4 дюйма до 1 дюйма.

Из плюсов можно выделить:

- погрешность данного ключа составляет не более 4%;

- достаточно прост в использовании, так как есть храповый механизм;

- можно заранее выставить необходимый крутящий момент, при достижении которого ключ издаст характерный щелчок;

- легко использовать в труднодоступных местах;

- может работать с крепежными изделиями как с правой, так и с левой резьбой.

Из недостатков можно выделить:

- необходимость калибровки данного ключи;

- со временем храповый механизм может выйти из строя, но можно отдельно приобрести рем комплект для некоторых моделей ключа.

Цифровой

По сравнению с предыдущими моделями ключей, данный динамометрический ключ имеет множество возможностей. Специальный датчик ключа генерирует сигнал, который преобразуется в необходимую величину крутящего момента и выводится на экран электронного ключа. У данного ключа минимальная погрешность измерений, благодаря электронным компонентам. На дисплее выставляется необходимый момент закручивания, при достижении которого данный ключ издает звуковой сигнал. Во время работы на экране выводится значение крутящего момента в реальном времени.

Из плюсов можно выделить:

- вывод значений крутящего момента в разных значениях силы;

- имеет световую и звуковую индикацию;

- высокая точность измерений (низкая погрешность);

- может работать с крепежными изделиями как с правой, так и с левой резьбой;

- не требует регулировки благодаря электронной начинке;

- удобство работы за счет храпового механизма;

- сохраняет измеряемые значения в память устройства.

Из недостатков можно выделить:

высокая стоимость по сравнению с ключами других видов.

Данный инструмент должен быть подобран таким образом, чтобы момент затяжки крепежного элемента был на 20−30% меньше, чем максимальный момент на используемом ключе. При попытке превысить предел, ключ быстро выйдет из строя. Усилие на затяжку и тип стали указывается на каждом болте.

Порядок затяжки болтов ГБЦ

Стандартная схема затяжки начинается от центральных винтов к краям. Этому правилу требуется неуклонно придерживаться во избежание перекоса или растрескивания алюминиевой «головы мотора».

Обычно последовательность действий для четырехцилиндровой модели выглядит так:

От первого номера требуется следовать дальше к краям. Эффект от деформации головки и прокладки будет сведен к минимуму. Аналогично выполняется процедура и для шести или пяти цилиндровых рядных ДВС. В случае V образного блока – последовательность актуальна с поправкой на то, что там используется две головы.

К стандартным рядникам можно отнести следующие моторы:

- ЗМЗ 406/402;

- ГАЗ 53;

- Д 260;

- K24Z3;

- ЯМЗ 236;

- Д 240.

Так как данные агрегаты являются аналогичными по конструкции, к ним применима общая система. К данной категории можно отнести и Лада Приора на 8/16 клапанов Чери Тигго, и ВАЗ 2108. Сомнения вызывают лишь японские моторы автомобилей Мазда, некоторые Тойоты, Хонда и Mitsubishi. Ввиду высокотехнологичной, сложной конструкции, последовательность действий может отличаться.

Работа с динамометрическим ключом

Во время использования ДМК следует соблюдать повышенную осторожность. Инструмент отличается чувствительностью к механическим повреждениям – калибровку сбить просто и инструмент придет в негодность

В зависимости от разновидности ключа, принцип и последовательность работы отличается.

Снятие и ремонт головки блока цилиндров двигателя змз 406

Сливаем из системы охлаждающую жидкость (см. «Замена охлаждающей жидкости»). Снимаем шланги с патрубков термостата или снимаем термостат

(см. Проверка и замена термостата»). Отсоединяем колодку проводов от датчика положения распределительного вала

(см. «Проверка и замена датчика положения распределительного вала»). Снимаем генератор с его верхним кронштейном (см. «Снятие генератора»). Если головку блока цилиндров двигателя змз 406 демонтируем с целью ремонта или замены, то предварительно снимаем впускной трубопровод (см. «Замена прокладки впускного трубопровода») и выпускной коллектор (см. «Замена прокладок выпускного коллектора»). Если работа выполняется с иной целью (например, нужно заменить прокладку головки блока цилиндров), то головку можно снять в сборе с впускным трубопроводом и выпускным коллектором. Снимаем распределительные валы (см. «Снятие распределительных валов»). Шестигранником «на 12» отворачиваем десять винтов крепления головки блока цилиндров двигателя змз 406.

и вынимаем винты.

Вынимаем шайбы винтов.

Вынимаем гидрокомпенсаторы (см. «Замена гидрокомпенсаторов»). пометив их местоположение в головке блока цилиндров. Снимаем головку блока цилиндров.

и ее прокладку.

Сопрягаемые поверхности головки и блока цилиндров тщательно очищаем от нагара, остатков старой прокладки и герметика. Приложив линейку к привалочной плоскости головки блока цилиндров.

набором щупов проверяем неплоскостность головки блока цилиндров. При неплоскостности свыше 0,05 мм плоскость головки необходимо восстановить механической обработкой, однако, если неплоскостность превышает 0,1 мм, головка не ремонтопригодна.

Ключом «на 10» отворачиваем восемь болтов.

снимаем заднюю крышку головки блока цилиндров с прокладкой.

Устанавливаем рассухариватель на головку блока цилиндров. Если конструкцией рассухаривателя не предусмотрен упор клапана, подкладываем под тарелку клапана деревянный брусок. Рассухаривателем сжимаем пружины клапана. Чтобы тарелка пружин легче сошла с сухарей. наносим легкие удары молотком по упорной сошке рассухаривателя.

Пинцетом вынимаем два сухаря и плавно отпускаем пружины.

Снимаем верхнюю тарелку и две пружины клапана.

Съемником удаляем маслоотражательный колпачок.

и снимаем опорную шайбу.

Переворачиваем головку блока цилиндров двигателя змз 406 и вынимаем клапан, пометив место его установки, для того чтобы при последующей сборке клапан встал на свое прежнее место. Аналогично снимаем и помечаем остальные клапаны. Шестигранником «на 8» выворачиваем заглушки масляных каналов.

Для притирки клапанов.

наносим притирочную пасту на фаску клапана и устанавливаем клапан в соответствующую направляющую втулку головки блока цилиндров двигателя змз 406.

Закрепляем на ножке клапана приспособление для притирки и.

прижимая клапан к седлу, попеременно поворачиваем его в обе стороны.

Продолжаем притирку до тех пор, пока уплотняющая фаска клапана полностью по всей своей ширине и длине не станет матовой и чистой.

Так же должна выглядеть и фаска на седле клапана.

Стираем ветошью с клапана и седла остатки пасты.

Аналогично притираем остальные клапаны. Перед сборкой головки блока цилиндров змз 406 керосином или дизельным топливом промываем головку, очищаем масляные каналы от отложений. Затем вытираем поверхности чистой ветошью и продуваем каналы сжатым воздухом.

Собираем и устанавливаем головку блока цилиндров змз 406 в обратной последовательности. Маслосъемные колпачки заменяем новыми. Перед установкой клапанов их стержни покрываем моторным маслом.

Из резьбовых отверстий блока цилиндров под крепежные винты головки удаляем остатки масла и охлаждающей жидкости.

На привалочную плоскость передней крышки блока цилиндров (на участке контакта с прокладкой головки блока) наносим герметик.

Прокладку головки блока цилиндров двигателя змз 406 заменяем новой. Устанавливая головку блока цилиндров на блок, следим, чтобы она «села» на установочные втулки. Перед установкой винтов крепления головки блока цилиндров наносим на их резьбовую часть моторное масло. Винты затягиваем динамометрическим ключом в два этапа, соблюдая последовательность их затяжки. Предварительно затягиваем их моментом 50 Нм, затем окончательно — 140 Нм. Порядок затяжки болтов крепления головки блока цилиндров

Установив все снятые детали и узлы, заполняем систему охлаждения жидкостью и заменяем масло в двигателе

Двигатель ЗМЗ–4062

Болт крепления крышки коренного подшипника 100-110 (10,0-11,0)Гайка болта крепления крышек шатунов 68-75 (6,8-7,5)Болт крепления маховика 72-80 (7,2-8,0)Болт крепления головки блока цилиндров:

– первый этап 40-60 (4,0-6,0)– второй этап 130-145 (13,0-14,5)Болт крепления крышки распределительного вала 19-23 (1,9-2,3)Стяжной болт коленчатого вала (храповик) 104-128 (10,4-12,8)Болт крепления зубчатого колеса распределительного вала 56-62 (5,6-6,2)Гайка крепления впускной трубы 29-36 (2,9-3,6)Болт крепления передней крышки головки блока цилиндров 22-27 (2,2-2,7)Болт крепления шкива водяного насоса 22-27 (2,2-2,7)Болт крепления водяного насоса 22-27 (2,2-2,7)Болт крепления зубчатых колес промежуточного вала 22-27 (2,2-2,7)Гайка крепления ресивера к впускной трубе 19-23 (1,9-2,3)Гайка крепления выпускного коллектора 20-25 (2,0-2,5)Болт крепления масляного картера 12-18 (1,2-1,8)при обеспечении герметичности допускается момент 6 Н·м (0,6 кгс·м)

Болт крепления крышки головки блока цилиндров 5,0-8,0 (0,5-0,8)при обеспечении герметичности допускается момент 3 Н·м (0,3 кгс·м)Болт крепления сальникодержателя 12-18 (1,2-1,8)Болт крепления топливопровода с форсунками 5,0-8,0 (0,5-0,8)Болт крепления индуктивных датчиков 5,0-8,0 (0,5-0,8)Свеча зажигания 31-38 (3,1-3,8)Болт крепления стартера 67-75 (6,7-7,5)Гайка крепления кронштейнов генератора 12-18 (1,2-1,8)Болт крепления нажимного диска сцепления 20-25 (2,0-2,5)Болт крепления картера сцепления 42-51 (4,2-5,1)Болт крепления усилителя картера сцепления 29-36 (2,9-3,6)Болт крепления опоры вилки выключения сцепления 42-51 (4,2-5,1)

Прочие соединения

Гайка хомута регулировочной трубки рулевой тяги 15-18 (1,5-1,8)Палец нижнего рычага передней подвески 180-200 (18-20)Гайка оси верхнего рычага передней подвески 70-100 (7,0-10,0)Гайка пальца резьбового шарнира 120-200 (12,0-20,0)Болт и гайка крепления оси верхних рычагов 44-56 (4,4-5,6)Болт крепления колеса 100-120 (10-12)Гайка фланца ведущей шестерни заднего моста 160-200 (16-20)Болт крепления передней подвески к кузову 125-140 (12,5-14)Гайка крепления механизма рулевого управления 50-60 (5,0-6,0)Гайка крепления рулевого колеса 65-75 (6,5-7,5)Гайка крепления сошки механизма рулевого управления 105-120 (10,5-12)Болт крепления кронштейна маятникового рычага 50-62 (5,0-6,2)Болт и гайка крепления рулевой колонки к панели приборов 12-18 (1,2-1,8)Гайка клина рулевого управления 18-25 (1,8-2,5)Всасывающий штуцер насоса гидроусилителя рулевого управления 32-40 (3,2-4,0)Болт-штуцер клапана управления встроенного гидроусилителя рулевого управления 80-100 (8,0-10,0)Гайка верхнего и нижнего наконечников нагнетательного шланга встроенного гидроусилителя рулевого управления 44-62 (4,4-6,2)Гайка верхнего и нижнего наконечников нагнетательного шланга встроенного гидроусилителя рулевого управления 44-62 (4,4-6,2)Гайка трубки сливного шланга встроенного гидроусилителя рулевого управления 44-62 (4,4-6,2)Гайка соединения наконечника нагнетательного шланга и шлангов силового цилиндра раздельного гидроусилителя рулевого управления 32-40 (3,2-4,0)Болт-штуцер сливного шланга встроенного гидроусилителя рулевого управления 80-100 (8,0-10,0)Болт крепления поворотного кулака, рычага и кронштейна 80-100 (8,0-10,0)Ограничитель поворота 80-100 (8,0-10,0)Гайка крепления оси толкателя педалей тормоза и сцепления 32-36 (3,2-3,6)Болт крепления тормозного щита заднего тормоза 65-80 (6,5-8,0)Болт крепления скобы переднего тормоза 110-125 (11,0-12,5)

Болт крепления колесного цилиндра заднего тормоза 8,0-18,0 (0,8-1,8)Гайка крепления регулятора давлениязадних тормозов 8,0-18,0 (0,8-1,8)Гайка крепления главного цилиндра тормозов 24-56 (2,4-5,6)Гайка крепления вакуумного усилителя 8,0-18,0 (0,8-1,8)Болт крепления шлицевой вилки заднего карданного вала 50-56 (5,0-5,6)Гайка крепления карданного вала к заднему мосту 27-30 (2,7-3,0)Гайка крепления поперечины промежуточной опоры к кузову 27-30 (2,7-3,0)Болт крепления промежуточной опоры к поперечине 12-18 (1,2-1,8)Гайка крепления коробки передач к картеру сцепления 50-62 (5,0-6,2)

Для остальных резьбовых соединений моменты затяжки следующие:

для М6 — 6–8 Н·м (0,6-0,8 кгс·м)для М8 — 14–18 Н·м (1,4-1,8 кгс·м)для М10 — 28–36 Н·м (2,8-3,6 кгс·м)для М12 — 50–62 Н·м (5,0-6,2 кгс·м)

Источник

Работа с динамометрическим ключом

В начале монтажа установите динамометрический ключ в положение, называемое у механиков нулевым. Такое положение – момент, когда показания ключа равны изначальному положению болта. Внимательно посмотрите на цифры в момент начала крепежа, запомните, а лучше запишите.

Медленными и аккуратными движениями начинайте крутить ключ и внимательно следите за показателями, если момент остаётся на том же месте, значит крепеж поддался растяжению. Если момент резко изменяется, значит нужно добиваться движения болта. Резкое увеличение момента говорит о том, что держатель не до конца растянут. Тогда монтаж придётся совершать после стабилизации.

Если же при затяжке момент резко начинает уменьшаться – крепеж деформирован, замена неизбежна.

Езда по проселочным дорогам сразу же после трассы губительно влияет на двигатели отечественных автомобилей. При езде двигатель машины постоянно то нагревается, то остывает, что плохо сказывается на качественном креплении. Болты разбалтываются, что приводит к поломкам, протечкам масла. Резкие перепады температур негативно влияют на правильное крепеление болтов

Ответственно относитесь к замене этой маленькой, но важной детали автомобиля

Вот таблица моментов, которые нельзя превышать при затяжке.

| Резьба | Прочность болта | ||

| 8.8 | 10.9 | 12.9 | |

| М6 | 10Нм | 13Нм | 16Нм |

| М8 | 25Нм | 33Нм | 40Нм |

| М10 | 50Нм | 66Нм | 80Нм |

| М12 | 85Нм | 110Нм | 140Нм |

| М14 | 130Нм | 180Нм | 210Нм |

| М16 | 200Нм | 280Нм | 330Нм |

| М18 | 280Нм | 380Нм | 460Нм |

| М20 | 400Нм | 540Нм | 650Нм |

| М22 | 530Нм | 740Нм | 880Нм |

| М24 | 670Нм | 940Нм | 1130Нм |

| М27 | 1000Нм | 1400Нм | 1650Нм |

| М30 | 1330Нм | 1800Нм | 2200Нм |

| М33 | 1780Нм | 2450Нм | 3000Нм |

| М36 | 2300Нм | 3200Нм | 3850Нм |

| М39 | 3000Нм | 4200Нм | 5050Нм |

| М42 | 3700Нм | 5200Нм | 6250Нм |