Вкладыши коленвала

Содержание:

- Расточка

- Биметаллические

- Методы профилактики

- Рабочие характеристики мотора 21083

- Описание вкладышей коленвала

- Применяемость выпускаемых комплектов коренных и шатунных вкладышей коленчатого вала в дизелях Д-65/75, РМ-80/120 производства ОАО «Рыбинские моторы»

- Алюминий, медь, свинец: за и против

- Причины износа

- Замена

- Как узнать размеры коленвалов

- Разница между коренными и шатунными вкладышами

- Материалы

- Геометрия

Расточка

Все шатуны снимаются после последовательной проверки зазоров, также демонтируется и шлифуется коленчатый вал. Проведение расточки возможно только на специальном оборудовании – центростремителе, которое нечасто можно встретить у обычных автовладельцев. Поэтому здесь потребуется обращение к специалистам. После шлифовки производится подбор вкладышей коленвала соответствующего размера. Здесь не обойтись без такого инструмента, как микрометр, и примерки выбранных элементов. Далее все детали коленчатого вала устанавливаются в обратном порядке и завинчиваются крышки на коренных подшипниках.

Стоит отметить некоторые особенности обратного монтажа шатунов и вкладышей. Последние предварительно смазываются маслом, также должны быть закручены крышки. По сравнению с проводимыми подготовительными работами, на монтаж уходит намного меньше времени. При этом не стоит забывать про эксплуатацию коленчатого вала, которая характеризуется высокими нагрузками, а также про его высокую стоимость. Необходимо сделать все возможное для увеличения периода функционирования. Основную роль здесь играет шлифовка, проведенная в подходящее время. Такая процедура обеспечивает гладкость шеек и подготавливает их к дальнейшей эксплуатации.

Биметаллические

Самыми простыми считаются биметаллические вкладыши. В основе лежит пластина из стали – толщина ее составляет на разных моделях ДВС от 0,9 мм до 4 мм. Коренной подшипник всегда более толстый, шатунный – более толстый. На пластину наносится антифрикционное напыление – его толщина составляет от 0,25 мм до 0,4 мм. Слой изготовлен из медно-свинцово-оловянных, медно-алюминиевых, медно-алюминиевого-оловянистого и других мягких сплавов. Алюминия и меди в данных сплавах содержится около 75%. Остальное – олово, никель, кадмий, цинк.

В биметаллических вкладышах толщина антифрикционного напыления – очень важное свойство. Они могут прирабатываться и приспосабливаться даже к большим геометрическим дефектам

Подшипник имеет хорошие адсорбционные способности.

Методы профилактики

Как указывалось выше, частичный выход вкладышей из строя влечет за собой повышенный износ двигателя, и в частности, системы его смазки. Поэтому чтобы не допускать подобной ситуации имеет смысл проводить периодические мероприятия по профилактике. Так, в первую очередь необходимо пользоваться тем моторным маслом, которое рекомендовано производителем автомобиля. Особенно это касается его вязкости. Не стоит покупать очень дешевое масло, поскольку высока вероятность, что в его составе будут абразивные частицы, которые негативно влияют на двигатель в целом, и на вкладыши в частности.

Также стоит производить периодическую проверку деталей двигателя, их состояние, геометрию, чистоту. При выполнении ремонтных работ нужно всегда следить за тем, чтобы в двигатель и/или систему смазки (масло) не попадала грязь. Существует так называемое “золотое правило” моториста, которое гласит, что лучше зазор на 0,03 мм больше, чем на 0,01 мм меньше. В таком случае вкладыш гарантировано не подведет, не расплавится и не застучит. Следите за состоянием двигателя вашего автомобиля, и он будет служить вам долгие годы.

Лучше не дожидаться ситуации, когда на приборной панели засветится лампочка, сигнализирующая о низком давлении масла. В идеале необходимо периодически проверять значение давления самостоятельно или в автосервисе. Ведь лампочка масленки светиться (то есть, срабатывает аварийный датчик) уже в крайнем случае, когда давление упало до критического. Этого лучше не допускать, особенно на двигателях со значительным пробегом.

Заключение

Необходимо периодически проверять состояние вкладышей, поскольку эти, казалось бы, незначительные детали могут привести к большим проблемам с масляной системой двигателя, тем самым значительно снизив его ресурс. И чем раньше удастся выявить поломку и устранить ее — тем с меньшими затратами в будущем придется столкнуться автовладельцу для проведения ремонта двигателя. Процедуру по замене можно провести как самостоятельно, так и на СТО. Однако, если вы решите выполнить ремонт самостоятельно, то вы должны быть на 100% уверены в том, что сможете довести дело до конца, поскольку замена подразумевает большой объем как демонтажных, так и монтажных работ.

- Почему проворачивает шатунные вкладыши?

- Что такое шатунные вкладыши коленвала?

- Причины проворачивания шатунных вкладышей коленвала

- Как поставить вкладыши на коленвал – порядок действий

Часто можно услышать в диалогах водителей и механиков – как новичков, так и бывалых – интересные фразы: «Стучит движок!» или «Крутануло вкладыш!» Ну и, разумеется, все понимают, что разговор зашёл об аварийной ситуации в двигателе внутреннего сгорания, а точнее о том, что из строя вышли коренные или шатунные подшипники скольжения коленвала. Это очень серьёзное происшествие, которое случается с двигателем достаточно часто, и винят обычно во всём этом некачественное моторное масло. Мол, куплено было масло непроверенного производителя, поэтому и произошла такая неприятность. Но по правде говоря, существует множество причин, не связанных напрямую с моторным маслом, по которым выходят из строя подшипники коленчатого вала.

Рабочие характеристики мотора 21083

В теории технические характеристики ДВС 2108 должны были удовлетворять режимам передвижения трехдверного хэтчбэка ВАЗ 2108. На практике потребовался тюнинг, чтобы увеличить мощность, а чуть позже – снижение объема до 1,1 л для поставок «Восьмерки» на экспорт в страны со специальными требованиями к характеристикам ДВС.

Причем, модель 2108 проектировали немцы из концерна Порше под 5 ступенчатую МКПП, на большее бюджета завода производителя АвтоВАЗ не хватило, поэтому форсировка ДВС производилась отечественными конструкторами, результатом стал мотор 21083 объемом 1,5 л, а затем 21081 объемом 1,1 л.

Для последнего варианта создали специальный входной коллектор, как для двигателя экспортного исполнения. На модификацию 21083 монтировался впускной коллектор от 2108, что изначально неверно, поскольку не удовлетворяются потребности в качестве топливной смеси для формированного мотора. В мануал занесли те же требования, какое масло лить, и оставили прежними регламенты замены охлаждающих жидкостей.

На выходе характеристики двигателя получились следующими:

Описание вкладышей коленвала

Все коренные и шатунные шейки коленвала имеют свои собственные размеры, речь идет о параметрах, которые принимают шейки после процесса шлифовки. Размеры этих элементов должны полностью соответствовать габаритам, которыми обладают ремонтные вкладыши коленвала. Соответственно, при покупке таких запчастей необходимо учитывать параметры своего транспортного средства, ведь каждый отдельный мотор имеет свои размеры.

Отработавшие свой ресурс вкладыши коленвала

К примеру, если вы являетесь владельцем классического автомобиля ВАЗ, то должны иметь в виду, что отечественные авто имеют четыре различных размера вкладышей. Это означает, что коленвал в принципе может быть расточен не более четырех раз. Также нужно учесть, что вкладыши коленвала имеют и наружный размер, который никогда не изменяется, а вот внутренний может регулироваться из-за увеличения толщины элементов.

Назначение вкладышей

По сути, коренные вкладыши коленчатого вала, вне зависимости от маркировки, выполняют роль подшипников, предназначенных для улучшения скольжения шатунов. Шатуны, как известно, предназначены для вращения коленвала под воздействием микровзрыва горючей смеси в камерах сгорания мотора. Поскольку элементы периодически изнашиваются, автомобилист должен своевременно выполнять их снятие и замену, что также должно сопровождаться расточкой вала.

Не секрет, что при работе двигателя внутренние узлы подвергаются высоким нагрузкам и скоростям вращения. Это означает, что мотору просто необходимо снизить трение, в противном случае агрегат может выйти из строя практически сразу. Чтобы показатель силы трения был значительно ниже, все необходимые компоненты внутри мотора функционируют в микронной пленке, которая является масляной.

Износившийся и новый вкладыш

Эта прослойка, которая обволакивает металлические компоненты агрегата, образовывается исключительно при достаточном давлении рабочей жидкости. В частности пленка всегда должна находиться между коренной шейкой коленвала и вкладышем, в результате чего показатель трения не такой высокий, как мог бы быть. Соответственно вкладыши, изготовление которых осуществляется из металла, представляют собой надежную защиту, которая позволяет повысить ресурс эксплуатации вала в целом.

Конструкция

Казалось бы, вкладыш коленвала — обычная деталь, но ее изготовление осуществляется с применением нескольких различных металлов.

Соответственно вкладыш состоит из нескольких слоев, которые мы рассмотрим ниже:

- изготовление первого слоя осуществляется из меди, ее процент может составлять от 69 до 75%;

- изготовление второго слоя осуществляется из свинца, его процент составляет от 21 до 25%;

- третий слой — олово, около 2-4%.

В целом общая толщина вкладыша составляет 250-400 микро. Следует отметить, что иногда для изготовления вкладыша применяется не медь, олово и свинец, а специализированный алюминиевый сплав. Маркировка в этом случае будет зависеть исключительно от производителя.

Виды

Что касается видов, то маркировка здесь будет зависеть от типа компонента.

В целом вкладыши для коленчатого вала подразделяются не несколько групп:

- Коренные. Вне зависимости от маркировки, коренные вкладыши выполняют сходные функции. Они монтируются между коленчатым валом и тем местом, где этот вал проходит через корпус мотора.

- Шатунные. Шатунные компоненты расположены непосредственно между шатунами и шейками вала.

В принципе вкладыши, как шатунные, так и коренные, производятся для каждого типа мотора, но все они различаются между собой по внутреннему диаметру. В зависимости от модели двигателя диаметры элементов будут различны, даже для одного двигателя. Как правило, разница в диаметре, то есть шаг, составляет 0.25 мм. Это значит, что размерный ряд деталей, составляется следующим образом: 0.25 мм, 0.5 мм, 0.75 мм и т.д.

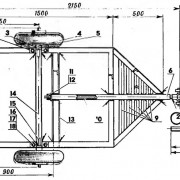

Применяемость выпускаемых комплектов коренных и шатунных вкладышей коленчатого вала в дизелях Д-65/75, РМ-80/120 производства ОАО «Рыбинские моторы»

| №

п/п |

Обозначение комплекта вкладышей | Характерные особенности комплекта | Исполнительные размеры | Диаметр шейки коленвала | Эскизы | Применяемость | Примечания |

| 1.1 | А23.01-95сб.-40/48 | В сборе с литыми алюминиевыми упорными полукольцами. Широкие вкладыши 5-й коренной опоры с замками под упорные полукольца.

Эти вкладыши взаимозаменяемы с буртовыми вкладышами, которые не выпускаются с 1993 г. |

Н1 | 85,17-0,022 | Дизели Д-40/48 без ограничения срока выпуска. Дизели Д-65/75, РМ-80 со сроком выпуска до 01.01.1999 г. | Серийно выпускаемые | |

| Н2 | 84,92-0,022 | ||||||

| Р1 | 84,42-0,022 | ||||||

| Р2 | 83,92-0,022 | ||||||

| Р3 | 83,42-0,022 | ||||||

| Р4 | 82,92-0,022 | ||||||

| 1.2 | А23.01-95-65сб. А1 | В сборе со штампованными биметаллическими упорными полукольцами. Широкие вкладыши 1, 3 и 5-ой коренных опор унифицированы. | Н1 | 85,17-0,022 | Дизели Д-65/75, РМ-80 со сроком выпуска с 01.01.1999 г. | Серийно выпускаемые | |

| Н2 | 84,92-0,022 | ||||||

| Р1 | 84,42-0,022 | ||||||

| Р2 | 83,92-0,022 | ||||||

| Р3 | 83,42-0,022 | ||||||

| Р4 | 82,92-0,022 | ||||||

| 1.3 | А23.01-95-65 сб. Б | В сборе со штампованными биметаллическими упорными полукольцами для 5-ой коренной опоры. Широкие вкладыши унифицированы. Диаметр коренных шеек коленчатого вала увеличен на 4 мм, до 89,13 мм. | Н1 | 89,13-0,022 | Дизели Д-65/75, РМ-80/120 и их модификации со сроком выпуска с 2000 г. | Выпускаются по заявкам потребителей | |

| Н2 | 88,88-0,022 | ||||||

| Р1 | 88,38-0,022 | ||||||

| Р2 | 87,88-0,022 | ||||||

| Р3 | 87,38-0,022 | ||||||

| Р4 | 86,88-0,022 | ||||||

| 2.1 | А23.01-81-65сб | 4 верхних вкладыша и 4 нижних вкладыша шириной 40 мм с разным расположением фиксирующего уса. (В старых двигателях ширина вкладыша может быть 42 мм). | Н1 | 75,175-0,019 | Дизели Д-40/48 и их модификации без ограничения срока выпуска. Дизели Д-65/75, РМ-80 и их модификации со сроком выпуска до 01.01.93 г. | Серийно выпускаемые | |

| Н2 | 74,925-0,019 | ||||||

| Р1 | 74,175-0,019 | ||||||

| Р2 | 73,425-0,019 | ||||||

| Р3 | 72,675-0,019 | ||||||

| Р4 | 71,925-0,019 | ||||||

| 2.2 | А23.01-81-65сб. Б | 8 вкладышей шириной 40 мм с одинаковым расположением фиксирующего уса. | Н1 | 75,175-0,019 | Дизели Д-65/75, РМ-80 и их модификации со сроком выпуска 01.01.1993 г. – 01.01.1996 г. | Серийно выпускаемые | |

| Н2 | 74,925-0,019 | ||||||

| Р1 | 74,175-0,019 | ||||||

| Р2 | 73,425-0,019 | ||||||

| Р3 | 72,675-0,019 | ||||||

| Р4 | 71,925-0,019 | ||||||

| 2.3 | А23.01-81-65сб. Б1 | 8 вкладышей шириной 35 мм с одинаковым расположением фиксирующего уса. | Н1 | 75,175-0,019 | Дизели Д-65/75, РМ-80 и их модификации со сроком выпуска 01.01.1996 г. с усиленным коленвалом по щекам Д03-СО8Есб. | Серийно выпускаемые | |

| Н2 | 74,925-0,019 | ||||||

| Р1 | 74,425-0,019 | ||||||

| Р2 | 73,925-0,019 | ||||||

| Р3 | 73,425-0,019 | ||||||

| Р4 | 72,925-0,019 |

Алюминий, медь, свинец: за и против

Преимущество алюминиевых вкладышей еще и в том, что они достаточно недороги и устойчивы к износу. Кроме того, алюминий в процессе работы почти не стирается и следовательно, его частицы не загрязняют масло.

Слабым местом алюминиевых вкладышей является их слишком мягкая поверхность, которая неустойчива к царапинам. Поэтому если масло загрязнено, то инородные частицы оставят борозды на металле вкладыша. Детали из меди и свинца более устойчивы к царапинам, посторонние частицы просто вязнут на них, не причиняя особого вреда.

Производители научились нивелировать этот недостаток, шлифуя поверхность вкладышей, а не раскатывая ее. При этом на поверхности детали остаются микроскопические бороздки, не влияющие на характеристики, но увеличивающие способность к поглощению загрязнения. Инородные включения оседают в них, в то же время такая поверхность лучше удерживает масляную пленку.

Еще один плюс алюминия – он выдерживает более высокие температуры плавления, чем медь или свинец. Поэтому двигатель с алюминиевым вкладышем более устойчив при перегреве, возникающем при детонации или перегрузках.

Поэтому можно с уверенностью утверждать, что вкладыши из алюминия подойдут к любому типу двигателя, конечно, при соблюдении периода замены масла. В то же время детали из сплавов свинца и меди не настолько прихотливы к очистке масла или к неровностям шеек вала.

Все же производители спорткаров по-прежнему предпочитают оснащать двигатели медно-свинцовыми элементами, поскольку они лучше алюминиевых выдерживают перегрузки.

Обычно вкладыши из меди и свинца выполняются из трех слоев. В основе лежит сталь, на которую наносят баббит слоем от 0,0125 до 0,015 миллиметров. С декоративной целью элемент могут покрыть напылением олова. Такой слой характеризуется способностью аккумулировать твердые включения и обеспечивать износоустойчивость и прочность. Деталь может спокойно выдержать давление до 25 тыс. кПа на см. кв., в то время как алюминий выдерживает только 13 тыс. кПа.

Несмотря на хорошие показатели алюминиевых и медно-свинцовых сплавов, автопроизводители продолжают эксперименты и разработки в этой области. Например, недавно выпустили вкладыш из чистой меди, с нанесением олова и никеля. Верхний слой в нем – все тот же баббит. При одинаковых характеристиках в плане прочности, такие элементы намного экологичнее, долговечнее, но цена их стала заметно выше.

Поскольку наиболее распространенной причиной поломки вкладыша называют детонацию, то подобные детали с высоким запасом прочности могут противостоять нагрузкам. Но все же не всем по карману цена таких элементов.

Еще один вариант вкладыша – сочетание алюминия с покрытием тефлоном, который придает алюминиевой поверхности дополнительную устойчивость от царапин.

Причины износа

Как было упомянуто выше, при работе двигателя на каждый коренной вкладыш двигателя постоянно воздействует сила трения, стремящаяся сместить его с исходного места. В исходном состоянии в исправном двигателе прочность деталей рассчитана с запасом, для того чтобы выдерживать такие нагрузки. Для силовых агрегатов мощностью до 200 л. с. напряжения на вкладыш составляют от 0,1 до 1 кгс. Величина силы его пропорциональна нагрузке при постоянном коэффициенте трения.

К тому же вкладыши коренные защищены тем, что функционируют в режиме жидкостного трения. Это обеспечивается применением масла, которое создает пленку между шейкой вала и рабочей поверхностью вкладыша. Таким образом рассматриваемые детали предохраняются от прямого соприкосновения, и достигается минимальная сила трения. Образование масляной пленки определяется скоростью взаимного перемещения трущихся деталей. С ее возрастанием увеличивается гидродинамический режим трения. Под данным термином понимают возрастание эффективности затягивания пленки в зазор и увеличение ее толщины вследствие этого. Однако с возрастанием скорости деталей также увеличивается количество выделяемого при трении тепла, и, следовательно, температура масла возрастает. Это приводит к его разжижению, в результате чего толщина пленки снижается. Поэтому для оптимального режима работы необходимо достижение баланса между рассмотренными процессами.

В случае нарушения целостности масляной пленки коэффициент трения возрастает. Вследствие этого проворачивающий момент, создаваемый коленчатым валом, увеличивается даже при постоянной нагрузке.

Однако иногда встречается обратная ситуация, когда повышенные по каким-либо причинам нагрузки приводят к уменьшению толщины масляной пленки. Также в результате этого возрастает температура, особенно в зоне трения. Вследствие этого смазка разжижается, еще больше сокращая толщину.

Данные процессы могут быть взаимосвязаны и проявляться совместно. То есть один из них может являться следствием другого.

Следовательно, на проворачивающий момент значительно влияет вязкость масла. Связь между данными факторами прямо пропорциональна, то есть чем она выше, тем больше сила трения. К тому же при большой вязкости увеличивается масляный клин. Однако при чрезмерной вязкости масло не поступает в достаточных объемах в зону трения, вследствие чего толщина масляного клина снижается. Вследствие этого влияние вязкости масла на проворачивание вкладышей невозможно определить однозначно. Поэтому в учет принимают другое свойство данного материала: смазывающую способность, под которой понимают прочность его сцепления с рабочей поверхностью.

Коэффициент трения определяется шероховатостью и точностью геометрии соприкасающихся поверхностей, а также наличием в смазочном материале посторонних частиц. В случае присутствия частиц в смазке либо неровностей поверхности пленка нарушается, вследствие чего на некоторых зонах проявляется режим полусухого трения. Причем данные факторы наиболее интенсивно проявляются в начале эксплуатации автомобиля, когда происходит приработка деталей, поэтому трущиеся детали в этот период особо чувствительны к перегрузкам.

Помимо этого, коренные вкладыши коленвала проворачиваются по причине недостаточного усилия, удерживающего их в постели. Оно может быть обусловлено неграмотной установкой либо являться следствием износа в результате воздействия проворачивающего момента.

Замена

Все официальные мануалы рекомендуют производить замену вкладышей коленвала с полным разбором двигателя, но на самом деле, это не обязательно. Все можно делать прямо на автомобиле. И если с шатунными подшипниками все более или менее понятно. Достаточно просто раскрутить головку, вытащить старую деталь, после чего установить новый вкладыш. То вот с остальными возникают вопросы, ведь на первый взгляд к ним не подобраться, не сняв коленвала. Но, тут приходит на помощь опыт флотских мотористов. На больших судовых дизелях длина коленвала может достигать 10-15 метров, соответственно, для замены подшипников его не снимают. Имеется неплохая методика, которая позволяет это делать непосредственно на двигателе. Задача автомеханика приспособить ее к своим целям.Перед началом работы нужно загнать автомобиль на эстакаду или смотровую яму. Это сделает доступ к мотору снизу абсолютно свободным. Также снимается защита (при наличии), и сливается масло. После этого можно приступать к замене:

- Снимается коробка. Лучше сделать это заранее. В некоторых случаях можно обойтись и без этого, но лучше подготовиться загодя, это позволит затратить меньше времени в дальнейшем;

- Снимается передняя крышка. Ослабляется ремень (цепь) привода распредвала. Лучше ее снять полностью;

- Демонтируется стартер;

- Далее необходимо снять поддон. В принципе, особых проблем с этой работой быть не должно. Но, на некоторых моделях будет мешать передняя балка. В таком случае, потребуется открутить подушки крепления мотора, и немного приподнять его. После этого можно свободно вытащить поддон;

- Так вы доберетесь до коленчатого вала. Обычно начинают замену с шатунных вкладышей. Тут все просто. Откручивают винты крепления головки, вытаскивают старые подшипники, после чего, устанавливают новые детали. Перед установкой следует смазать вкладыши моторным маслом;

- Перед заменой коренных подшипников, следует приспустить коленвал. Для этого, ослабляют его крепление к маховику. Достаточно приспустить его на 10-15 мм .;

- Далее вытаскивают вкладыши. Чтобы выполнить это, проще всего сделать приспособление, наподобие алюминиевой заклепки. Ее вставляют в отверстие для подачи смазки, и выталкивают подшипник наружу. Иногда, водители пользуются для этого стальными линейками, но в этом случае можно повредить рабочую поверхность коленвала.

После снятия вкладыша, обязательно осмотрите его состояние. Если виден простой износ без задиров, то можно спокойно ставить новые запчасти. В случае с наличием видимых повреждений, желательно снять коленвал, и отшлифовать его.Установка на место вкладышей у большей части моделей двигателей производится руками. Если это не удается, то можно воспользоваться том же приспособлением, который применяли для извлечения подшипников. Перед установкой смажьте вкладыши

Обратите внимание на правильность установки деталей, усик должен попасть в предназначенный для него паз.При сборке необходимо помнить, что затяжка винтов должна производиться с определенным производителем усилием. Поэтому, воспользуйтесь динамометрическим ключом для окончательной затяжки крепежей. Это позволит избежать самопроизвольного откручивания деталей

Заключение. Каждый автолюбитель хоть раз, но сталкивался с неисправностями мотора. Причем проявиться износ может и через 100000 километров, и через 500000. Тут многое зависит от конкретной модели, а также особенностей эксплуатации. Многие люди интересуются, как заменить вкладыши коленвала не снимая двигатель. Сделать это вполне возможно, но проще все же будет снять мотор, да и надежность ремонта непосредственно на машине будет хромать

Это позволит избежать самопроизвольного откручивания деталей. Заключение. Каждый автолюбитель хоть раз, но сталкивался с неисправностями мотора. Причем проявиться износ может и через 100000 километров, и через 500000. Тут многое зависит от конкретной модели, а также особенностей эксплуатации. Многие люди интересуются, как заменить вкладыши коленвала не снимая двигатель. Сделать это вполне возможно, но проще все же будет снять мотор, да и надежность ремонта непосредственно на машине будет хромать.

Как узнать размеры коленвалов

Существуют специальные таблицы, где можно узнать размеры коленвалов для конкретной модели автомобиля или техники. Такие таблицы есть для всех видов транспортных и технических средств, на которых установлен двигатель внутреннего сгорания. Размеры вкладышей, имеющихся в продаже, соответствуют этим размерам.

Например, для Opel Kadett 1,3S стандартные размеры коренных шеек составляют 54,972–54,985 мм, при шлифовке на глубину 0,25 мм – 54,722 – 54,735 мм, при шлифовке на 0,5 мм – 54,472 – 54,485. Размеры шатунных шеек, соответственно, составляют 42,971 – 42,987 в стандартном (нулевом) варианте, 42,721 – 42,737 при шлифовке на 0,25 мм и 42,471 – 42,787 при глубине обработки 0,5 мм. Для автомобиля ВАЗ-2108 стандартный диаметр составит уже 50,779–50,819 мм, а ремонтных размеров предусмотрено четыре: 50,549–50,569, 50,229–50,319, 50,049–50,069 и 49,799–49,819.

Как правило, при первом ремонте шейку шлифуют на глубину около 0,25 мм. Следующие размеры располагаются друг от друга на таком же расстоянии: 0,5, 0,75 и 1 мм. Для ряда моделей также возможны шаги в 0,125 мм. Таблицы допускают шлифовку ещё на два размера, 1,25 и 1,5 мм, однако такая обработка чревата разрушения вала в процессе работы. По этой причине в магазинах размеры вкладышей 1,25 и 1,5 представлены редко. При значительном износе иногда перешлифовывают «через размер», т. е. уменьшают диаметр сразу на два размера.

Размеры шеек на ВАЗ

Разница между коренными и шатунными вкладышами

Необходимо знать, что есть два вида вкладышей. Это шатунные и коренные. Первые находятся между шатуном и шейкой коленвала. Коренной элемент похож на первый по своему предназначению. Однако он располагается там, где коленчатый вал проходит в корпусе двигателя. Вкладыши отличаются по своим размерам. Габариты зависят от типа ДВС, для которого конкретная деталь изготовлена. Существуют и специальные ремонтные вкладыши. Они отличаются от оригинальных новых, установленных в двигателе. Ремонтные вкладыши различаются лишь отметками, кратными 0,25 мм. Так, их размеры примерно такие — 0,25 мм, 0,5 мм, 0,75 мм, 1 мм.

Материалы

Вкладыш представляет собой стальную полосу с нанесенным на нее антифрикционным покрытием. В качестве этого покрытия применяются различные сплавы, в основе которых лежит медь, алюминий, свинец. Сплавы на основе алюминия и меди равноценные по несущим характеристикам, но сплавы алюминия и олова быстрее приработаются к шейке вала, меньше подвержены износу, меньше изнашивают шейку, имеют меньшую чувствительность к качеству масла.

В дизельных моторах применяют вкладыши на основе стали и алюминия. В качестве антифрикционного материала чаще выступают такие сплавы, как А020, А06. В карбюраторных бензиновых силовых агрегатах применяют сплавы АМО1-20 с промежуточным слоем из чистого алюминия. В большегрузных КамАЗах используются вкладыши шатунные из стали и бронзы. В качестве антифрикционного слоя примется сплав БрС30.

Детали, изготавливаемые из прочных материалов, дополнительно имеют очень тонкий слой свинца и олова. Слой, несмотря на толщину всего 0,02 миллиметра, позволяет значительно улучшить приспосабливаемость вкладыша к дефектам и деформациям шейки вала и лучше поглощать абразивные частицы. Повышается усталостная прочность базового антифрикционного покрытия.

Геометрия

Естественно, размеры шатунных вкладышей для разных ДВС разные. Самый основной параметр – это масляный зазор. Он равен разности внутреннего диаметра вкладыша с диаметром вала. Также важный показатель – это величина масляного зазора. Если зазор сильно большой, то увеличивается поток масла, что снижает нагревание подшипника. Но масло также влечет неоднородное распределение нагрузки, что повышает вероятность разрушение подшипника по причине усталости. Большой зазор повлечет за собой шум при работе и вибрации. Маленький зазор вызовет перегрев моторного масла и снизит вязкость.

Посадочный натяг нужен, чтобы обеспечить надежную посадку шатунного вкладыша ВАЗ в его гнезде. Надежно и прочно посаженные подшипники равномерно контактируют с поверхностью посадочного места – это предотвратит возможность смещения подшипников в процессе работы. Также обеспечивается эффективный отвод тепла.